Engin Mühendislik

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri....

Buhar Sistem ve Santralleri

SAYFA İÇİ ARAMA

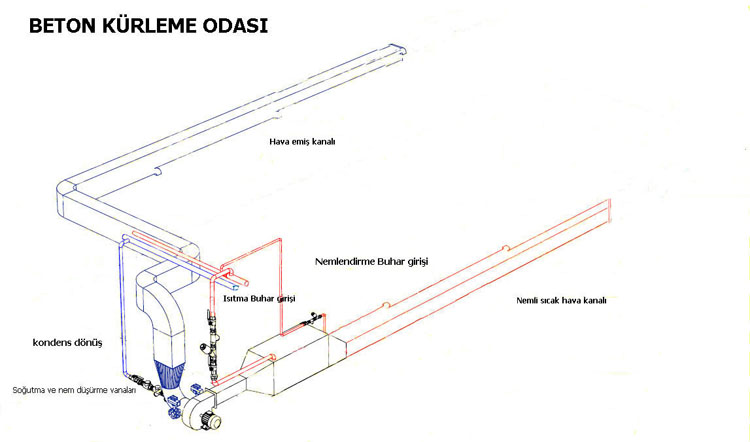

Buhar kazanlari ile ilgili Önemli Tanimlar- Buhar kazanlarinin seçilmesi ve isletilmesi-Buhar Kazanlarinda Yakit Sistemi -Buhar Kazanı Elemanları -Buhar Jeneratörleri-Akiskan Yatakli Kazanlar--Su Borulu Buhar Kazanları-Buhar Devresi- Çelik Borularda Su Debisi Tablosu -Kondens Hatti -Buhar Kontrol v Emniyet Cihazları - Su Düzeyi Güvenlik Elemanları (Tagdiye Cihazları) - Buhar Sayaçları - Flush Buhar( Flaş Buhar) - Buhar Kazanlari Için Besi Suyu Hazirlanmasi- Termik Degazör- Ters Osmosla Besi Suyu Hazırlanması - Buhar Kazanlarında Birikinti Kireçlenme Problemleri -Buhar Kazanlarında Korozyon ve Sebepleri - Kondens Hattı Sartlandırma -Baca Gazi Aspiiratörü Fan Debisi Hesabi- Ekonomizer,Rekuperator ve Tasarrufu hes- Kompansatör ve Hesabı - Kondens Tahliyesi ve Kondenstoplar -Vakum Kirici ve Hava atici-Buhar Kazanlarının İşletmeye Alınması - Buharla Çalısan Eşanjör Baglantı Şeması - Buhar Tabloları - Kızgın Su Kazan Sistemi - Buharla Kürleme - Kızgın Yağ Kazanı ve Sistemleri - Kazan Daireleri Kurallari

*****************************************************

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım -onarım

Buharla çalışan sistemler iki ana grupta incelenebilir,

1. Buharlı Kalorifer Tesisatı :

Isıtıcılarda 0,5 atü' e kadar basınçlı buhar dolaşır. Sıcak sulu sistemlerde olduğu gibi alttan veya üstten dağıtımla çalışabilir. Buhar ısıtıcılarda yoğuşup su haline geldikten sonra kontenstop denilen özel ayırıcılardan geçerek kazana geri döner. Hemen Hemen kullanılmaktan vaz geçilmiştir Ancak özel durumlar gerektirirse ısıtmada buhar kullanılmaktadır. Bu nedenlerin en önemlisi ısıtma yapılan bölgede büyük kot farkının bulunmasıdır. Kazan üzerinde statik basıncın çok yüksek olması nedeniyle bu durumlarda sıcak veya kızgın su kullanılamaz veya ekonomik olmaktan çıkar.

2. Sanayi Tipi Buhar Kazanları :

Buhar kazanları

Buhar Kazan konstrüksiyonu

Endüstride buhar kullanımında tercih nedenleri şöyle sıralanabilir :

1. Yüksek akışkan sıcaklıklarına çıkmak mümkündür.

2. Isı geçiş yüzeylerinde sıcaklık sabittir. Buhardan ısı çekişi genellikle doymuş buharın yoğuşmasıyla gerçekleşir. Bu işlem sabit sıcaklıkta gerçekleştiğinden bütün ısıtma yüzeyi boyunca buhar tarafının sıcaklığı sabittir.

3. Sıcaklık kontrolunu çok hassas biçimde gerçekleştirmek mümkündür. Söz konusu sabit yoğuşma sıcaklığı buharın basıncına bağlıdır. Basınç kontrolu yoluyla proses sıcaklığını çok hassas olarak kontrol etmek mümkündür.

4. Büyük miktarda ısı enerjisini küçük bir kütle ile taşımak mümkündür.

5. Buhar hijyenik , tamamen saf bir maddedir. Bu nedenle özellikle gıda endüstrisinde vazgeçilmez bir dezenfeksiyon ve proses elemanıdır. Buharsız gıda endüstrisi düşünülemez.

Yukarıda sayılı nedenlerle buhar gıda, kimya, petrokimya , tekstil endüstrisinde geniş ölçüde kullanılır. Buharın dezavantajları ise :

1. Buhar tesisatında korozyon riski fazladır.

2. Kondens hattının oluşturulması ve işletmesi zor ve pahalıdır.

3. Buhar dağıtım hatları belirli bir eğime sahip olmalı ve içinde kondens birikmemelidir.

Endüstriyel kullanımda en yaygın kazan tipi (skoçtipi) alev duman borulu kazanlardır. Su borulu kazanlara endüstride ancak özel hallerde ihtiyaç duyulur.

BUHAR KAZANLARI İLE İLGİLİ ÖNEMLİ TANIMLAR :

Kazanlarla ilgili önemli büyüklükler işletme ve konstrüksiyon basınçları ile buhar kapasitesi ve kalitesidir. Bu büyüklükler kazanın temel ölçülendirme ve kapasite parametreleridir. Özellikle kazan alınırken veya seçilirken bu büyüklüklerin bilinmesinde müşteri ve satıcı açısından büyük fayda bulunmaktadır.

KAZAN İŞLETME BASINCI : Kazanın işletmede çalıştığı nominal basınçtır.

KAZAN KONSTRÜKSİYON BASINCI : Kazan mukavemet hesaplarında esas alınan tasarım basıncıdır. Bu basınç işletme basıncından yaklaşık % 10 daha büyük olmalıdır.

BUHAR KAPASİTESİ : Kazanın birim zamanda ürettiği buhar miktarıdır ve genellikle saatte üretilen buharın kg olarak kütlesi (kg/h) şeklinde verilir.

GERÇEK BUHAR KAPASİTESİ: Kazanlardan alınan buhar miktarı tanımlanırken 100 oC derecede 1 bar doymuş buhar üretebilme kapasitesi çoğu katalog ve etiket değerlerinde yer almaktadır. Gerçek buhar miktarı ise istenen basınç değerinde gerçekten elde edilebilecek buhar miktarını vermektedir. Örneğin 10,5 bar da 5000 kglh gerçek buhar üreten bir kazan 100 oC de 5870 kglh buhar üretebilir. Bu tanım endüstride eşdeğer bir birim oluşturmak adına kullanılmaktadır.

ISITMA YÜZEYİ : lsıtma yüzeyi esasen kazanın büyüklüğünü ve kapasitesini belirtmekte kullanılır. lsıtma yüzeyi kazan içerisinde sıcak alev ve duman gazlarının ısıtılacak olan su ile temas ettiği yüzeylerin top[am alanı anlamına gelmektedir. Bir kazanın ısıtma yüzeyi ne kadar büyükse kazan kapasitesi de o kadar büyük demektir. Kazandaki ısıtma yüzeyi genel olarak içerisindeki alev duman borularının yüzey alanı, külhan ve cehennemlik ile aynaların sıcak gazlarla temasta olduğu alanlar top[anarak bulunabilir.

BUHAR KALİTESİ : Buharlaşma esnasında suyun bir kısmı sıvı, bir kısmı da buhar fazındadır. Kuruluk derecesi, bu karışımdaki sıvı ve buhar fazlarının oranlarını veren bir özelliktir. Karışımdaki buhar kütlesinin toplam (yani buhar + sıvı) kütleye oranıdır. Değeri, 0 ile 1 arasında bir değere tekabül eder. Kalite = Doymuş Buhar Miktarı / (Doymuş Buhar miktarı+ Su miktarı). Özellikle kuru buhar istenen proseslerde bu değerin 1'e yakın olması istenir.

BUHAR KAZANLARININ SEÇİLMESİ VE İŞLETİLMESİ İLE İLGİLİ ÖNEMLİ NOTLAR

Buhar kazanlarının seçilmesi ve işletilmesinde dikkat edilmesi gereken hususlar:

30 atü işletme basıncı ve 50 ton/h toplam buhar kapasitesi değerleri üzerinde su borulu kazanların kullanılması tavsiye edilir. Birden fazla sayıda buhar kazanı kullanmak gerektiğinde tavsiye edilen kapasite bölüşümü aşağıda verilmiştir.

Kazan Sayısı Kapasite Bölüşümü

2 adet (kısmi yedekli) 2l3 +2/3

3 adet (yedeksiz) 1/3+1/3+1 /3

3 adet (yedekli) 112+112+112

Büyük su hacimli kazanların (silindirik tip buhar kazanları) konstrüksiyonunda max basınç 30 atü, max güç 32 MW olabilmektedir. Ancak normal şartlarda buhar kazanı için ekonomi ve güvenlik ön plana alınmalıdır.

Kazanların yedekli veya yedeksiz olması işletme karakterine ve müşteri isteğine bağlıdır. Eğer işletme kısa bir süre için bile düşük kapasitede çalışmaya müsaade etmiyorsa kazanlar yedekli olmalıdır. Ama (örneğin ısıtma halinde olduğu gibi), bir süre için 2/3 kapasite ile çalışma sakıncalı değilse, yedeksiz olabilir.

Silindirik tip buhar kazanları büyük su hacimleri dolayısıyla ani buhar çekişine dayanaklı (su hacminin 1/20 si kadar) kazanlardır Bunun dışında daha büyük ani buhar çekişleri olan işletmelerde buhar akümülatörleri kullanılmalıdır.

Sistemdeki tüm manometrelerin boruları helezonlu olmalıdır. Böylece manometrelerdeki ani basınç dalgalanmaları önlenir. Ani veya sürekli basınç dalgalanmaları manometrelere zarar verebilir. Sistemde kullanılan manometrelerin göstereceği değer manometre limitinin orta değerine yakın olmalıdır. Diğer bir ifadeyle sistemdeki işletme basıncının 2 katı basınç üst değerine sahip manometreler kullanılmalıdır.

Buhar kazanı üzerindeki su seviye gösterge cihazı kazandaki suyun alt ve üst sınırlarını gösterir. Suyun azalması veya artması halinde kazan besi cihazının kontakları kazan besi pompasına kumanda eder. Eğer kazandaki su boru seviyesinin altına düşerse, boruların üstü susuz kalır. Boru üstünün susuz kalması halinde borular kavrularak statik yapısı bozulur ve kısa sürede delinir.

Buhar kazanlarında çift basınç presostatı kullanılır. Bunlardan birincisi kazanın çalışma basıncının ayarlandığı presostat'dır. Kazan işletme basıncı 6 atü ise, presostat 5.5 itle 6 atü arasında çalışır. Orta basınçlı buhar tesisatlarında presostat aralığı 0.5 atü mertebesinde kullanılır. Bu presostat brülörü kumanda eder. Presostatta ayarlanacak basıncın, presostatın çalışma aralığında bir yerde olması gerekir. Orta noktalarda presostatın hassasiyeti daha fazladır. Örneğin, kazanımız 6-7atü ise 0-10atü presostat kullanılmalıdır. Limit presostatın ayar aralığı çalışma basıncının 0.5 atü fazlasıdır. 6 atü'de çalışan bir kazanda 6.5 atü limit presostat brülörü kumanda ederek sistemi kapatır.

Kazan üzerindeki emniyet ventili ve presostatlardan önce vana konulmamalıdır.

Kazan üzerindeki tüm armatürler için tek tek kazan üzerinde delik açılmalıdır.

Kazan besi cihazları 3 veya 5 kontaklı olabilir. 3 kontaklı kazan besi cihazlarında 1. kontak pompa start, 2. kontak pompa stop, 3. kontak brülör stop kontağıdır. İlave kontaklar ile sesli ve ışıklı alarm verilebilir.

Aynı devrede birden fazla buhar kazanı var ise, kazanlar aynı ortak kolektöre bağlanır. Kollektör girişinde bir çekvalf, bir ana buhar vanası ve by-pass vanası yer almalıdır. Her kazanın kondens pompası ve besi hattı ayrı olmalıdır. Pompa emişi ortak olabilir. Ancak her kazanın besi suyu pompası ayrı olmalıdır. Bir adet pompa ise aynı basınçta çalışan kazanların yedek besi suyu pompası olarak seçilebilir.

Buhar kazanı sipariş verirken, kazan işletme ve emniyet setlerini paket olarak imalatçıdan istemek daha uygundur.

Endüstride yaygın olarak kullanılan alev duman borulu 3 geçişli (skoç tip) kazanlarla ilgili bazı ipuçları:

Külhan et kalınlığı/çap 22l1800 mm den fazla olamaz.

Tasarım basıncının işletme basıncının % 10 fazlası, emniyet ventili ayar değerlerinin de işletme basıncının % 10 fazlası seçilmesi uygundur.

Hidrostatik basınç değeri tasarım basıncının 1,5 katından az olmamalıdır.

0cak içerisindeki ısı genleşmelerinin giderilmesi için en uygun yöntem ondüleli külhan kullanılmasıdır.

Kazanlarda standartlara uygun olarak malzeme seçilmesi şarttır.

Kazanlarda brülörün alev boyu ve çapına uygun ocak ölçüsü olmasına dikkat edilmelidir.

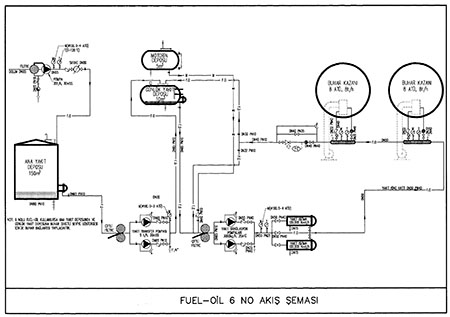

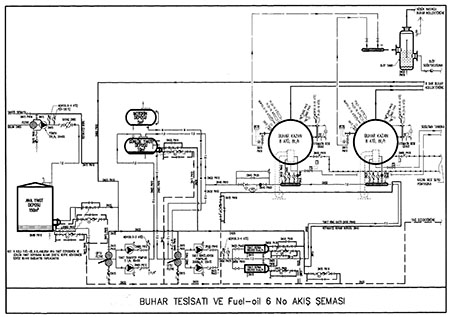

BUHAR KAZANLARINDA YAKIT SİSTEMİ

FUEL OİL AKIŞ ŞEMASI PDF İÇİN RESMİN ÜSTÜNE TIKLAYINIZ

Ana yakıt tankı depolama hacmi uygulamaya ve tesisin bulunduğu yere göre değişir. Ana yakıt depolaması 15 ton’dan aşağı pek olmaz ve en fazla da 1 aylık depolama düşünülebilir.

Ana tankını doldurmak için pompalama istasyonu vardır. Bu dolum devresinde ilk eleman filtredir. Bu filtre buhar ceketli olmalıdır. Böylece yakıtın donması önlenir. İkinci eleman pompadır. Bu pompa da buhar ceketli olmalıdır.

Yakıtın akabilmesi için yakıt hatlarının da ısıtılması gerekir. Bunun için yakıt borusuyla birlikte refakatçi buhar borusu çekilir. Böylece tankerden ana depoya kadar bütün yakıt hattı ısıtılır. Refakatçi boruları sadece dolum hattında değil, FPI istasyonuna kadar bütün yakıt hatlarında bulunmalıdır

Dolum hatlarında tanklardan verilen yakıtı ölçmek için bir sayaç bulunmasında yarar vardır. Çünkü tankerlerin sayaçlarına genellikle güvenilemez.

Ana yakıt tankı dibinde taban ısıtıcısı bulunur. Aynı zamanda yakıt alma ağzında bir ısıtıcı serpantin vardır. Tek başına yakıt alma ağzındaki ısıtıcı serpantin yeterli değildir. Taban ısıtıcısı konmadığında, yakıt sürekli olarak ağız kısmından alınır. Ağızdan uzaktaki bölgelerdeki yakıt kalır. Hem taban ısıtıcısı ve hem de ağızdaki serpantin ve bütün dolum hattındaki ısıtma, kazandan alınan buharla yapılır.

Ana yakıt tankından alınan yakıt, transfer pompalarıyla günlük yakıt tankına aktarılır. Günlük yakıt tankı günlük yakıt ihtiyacını karşılayacak kapasitededir günlük ihtiyacın %20 fazlasını günlük tank kapasitesi olarak seçmek yeterlidir.

Transfer hattında da refakat borularıyla ısıtma yapılır. Transfer pompası önündeki filtre ve pompa yine buhar ceketlidir. Transfer pompalarının debisi günlük tankı belirli sürede dolduracak kadardır. Basınçları ise yoldaki kayıpları ve ana tankla günlük tank arasındaki kot farkını karşılamak üzere 30 mSS mertebesindedir.

Bütün yakıt pompaları ve yakıt transfer pompaları dişli pompalardır. Bunlarda santrifüj pompaların aksine, debi sıfıra yaklaştığında, basınç teorik olarak sonsuza gider. Bunun için pompa etrafında bir emniyet by-pass hattı bulunmalıdır. Bu by-pass hattı pompa içinde olabileceği gibi , pompa dışında da oluşturulabilir. Pompa çıkışındaki emniyet ventili basınç ayarlanan değere ulaşınca açar ve pompa çıkışıyla girişini birleştirir. Bu durumda pompa yakıtı kendi etrafında sirküle eder ve yakıt hattını aşırı basınçtan korur.

YAKIT FİLİTRELEME VE POMPALAMA İSTASYONU FPİ

TEKNİK ÖZELLİKLERİ : U tipi serpantinli, tekli veya yedekli Eşanjörler -Paslanmaz süzgeçli, özel fuel-oil filtreleri (özel olarak imal edilmiş olup, fuel-oil'in kolay geçebilmesi için yeterli süzme yüzeyi ile donatılmıştır) - Dişli yakıt pompası (isteğe bağlı yedekli) - Kollektörler ve şase elektrostatik powder-coating toz boya -100 mm kaya yünü ile izoleli eşanjörler -Kaya yünü üzeri paslanmaz veya galvaniz sac ile izole - Geniş kapasite aralığı -Buhar ve Kondens vanaları ile Termostatik vana, basınç ve ısı göstergeleri akuple - Mekanik ve elektrik tesisatı- Fuel-oil ve motorin girişleri -Eşanjör Emniyet ventilleri.

Günlük yakıt tankında da taban ısıtması ve yakıt alma ağzında ısıtıcı serpantin vardır.

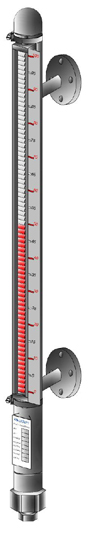

Ana yakıt ve günlük yakıt tanklarında seviyeyi görmek üzere yine buhar ceketli seviye göstergeleri kullanılır.

Günlük yakıt tankından gelen yakıt filtreleme , pompalama ve ısıtma istasyonuna gelir. Filtreler bıçaklı denilen çiftli filtrelerdir.

Yakıt pompaları yedekli seçilir. Bir pompa sistem ihtiyacını karşılar. Pompa kapasitesi hatta bulunan brülörlerin anma kapasitelerinin toplamının 2,5 katı seçilir. Pompa basıncı brülör cinsine bağlı olarak değişir. Sistemde kullanılan brülörlerin kendi yakıt pompaları varsa (monoblok brülörler , dönel brülörler vs.), yakıt hattındaki pompa eşanjördeki ve hattaki basınç kayıplarını karşılayacak basınçta seçilir. Bunun mertebesi 30 - 35 mSS değerindedir. Büyük tip brülörlerde kendi üzerinde hava fanı ve yakıt pompası bulunmaz. Yakıtın püskürtülmesi için gerekli basınç FPI istasyonundaki bu pompalardan temin edilir. Bu durumda pompa basınçları 25 bar düzeyinde olmalıdır. Ring hattında ve brülör girişinde 25 bar basınçta yakıt hazır tutulur.

Yakıt ısıtıcı eşanjörler de yedeklidir. Yakıt ısıtması fuel-oilin püskürtme için istenilen vizkoziteye ulaşması amacıyla yapılır. 6 no’lu fuel-oil için bu değer 130°C mertebesindedir. Yakıt kazandan alınan buharla eşanjörlerde 130°C’ye kadar ısıtılır.

Filtreleme, pompalama ve ısıtma istasyonundan yakıt ring hattına basılır. Ring hattı sonunda, ring hattındaki basıncı sabit tutmak üzere, bir basınç sabit tutucu (basınç regülatörü) bulunur. Ring hattındaki basınç yakma sistemlerine (brülörlere) bağlı olarak farklıdır. Ring hattından geri dönen yakıt tekrar pompa emişine girer.

Yakıt sisteminde son olarak motorin deposu bulunur. Sürekli çalışan sistemler bakıma alınacağında, tek vardiya çalışan sistemler ise günün sonunda kapatılırken, yakıt hattı motorin ile yıkanır. Tekrar sistemin ilk çalıştırmasında da motorin kullanılır. Yani kazanı durdururken ve ilk çalıştırırken motorin kullanılmalıdır. Bunun için yakıt hattına fuel oil beslemesi kesilir ve motorin deposunda motorin beslenir. Motorin bir süre sonra ring hattından geri dönerek günlük depoya akmaya başlar. Bu durumda sistem durdurulur. Tekrar çalıştırırken de kazan buhar tutup , yakıt hatlarına buhar beslenene kadar çalışmaya motorinle devam edilir. Rejime girince motorin kesilip , fuel oile dönülür.

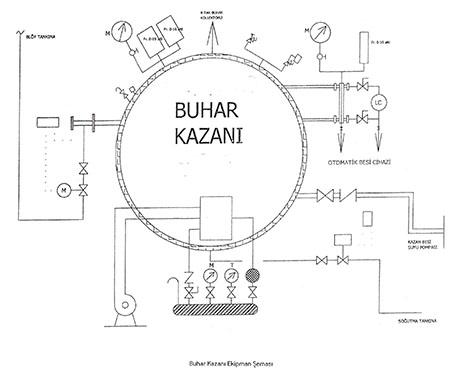

BUHAR KAZANI EKİPMANLARI (pdf için resmin üzerine tıklayınız)

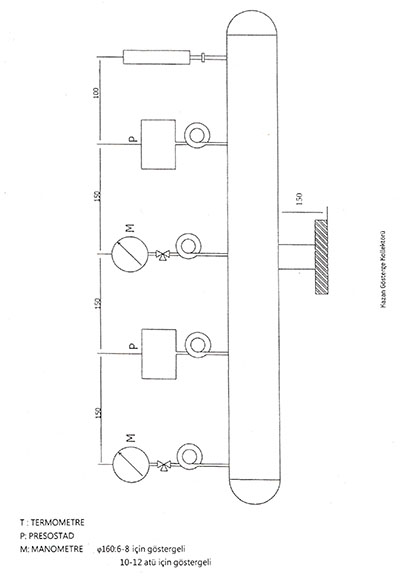

KAZAN GÖSTERGE KOLLEKTÖRÜ EKİPMANLARI

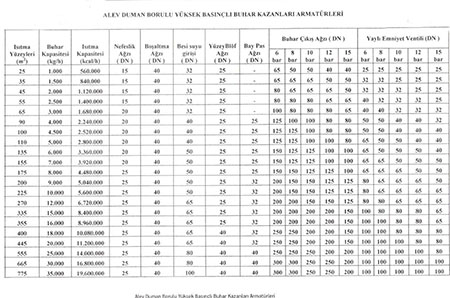

BUHAR KAZANI ARMATÜR ÖLÇÜLERİ (pdf için resmin üzerine tıklayınız)

Buhar kazanı üzerinde emniyet ve kontrol amacıyla belirli elemanların bulunması gerekir. Bu elemanların hangilerinin, hangi sayıda kullanılacağı kazanın işletme biçimine bağlıdır. Alman TRD 601,602 ve 604 Standartları işletme biçimlerini,

. Sürekli gözetimli işletme,

. Sınırlı gözetimli işletme,

. Sürekli gözetim gerektirmeyen işletme

olarak ayırmıştır. Bu işletme biçimlerinde bulunması gerekli eleman cinsleri ve sayıları aşağıda gösterilmiştir.

Sürekli gözetim altındaki işletmede:

Otomatik su besleme cihazı ve brülöre kumanda eden düşük seviye alarmı (bu kontrollar çok seviyeli tek elektrot ve buna bağlı seviye şalteri ve seviye kontrolundan kumanda alır), sürekli üst blöf kontrolu, kesintili alt blöf kontrolu, iki adet presostat (işletme ve emniyet presostatları), iki adet manometre, su seviye göstergesi, iki adet emniyet valfi, besleme suyu girişinde çek valf.

Sınırlı gözetimli işletmede, otomatik su besleme ve brülöre kumanda eden seviye alarmı ayrı ayrı iki seviye elektrodundan beslenir

24 saat gözetimsiz işletmede otomatik su besleme ve brülöre kumanda eden seviye alarmı ayrı ayrı iki seviye elektrodundan beslenir. Bunlardan biri tek kanallı diğeri iki kanallıdır. Ayrıca bu kontrollar kendinden göstergelidir ve otomatik su besleme sadece şalter olarak pompaya değil, aynı zamanda oransal çalışan motorlu vanaya kumanda eder. İlave olarak emniyet termostatı, yağ dedektörü, kondaktiviti (geçirgenlik) sınırlayıcı dedektör bulunur

Buhar kollektöre gelirken akış yönünde sürekli eğimli olmalıdır. Üst noktadan havalık alt noktalarda kondens alma imkanı yaratılmalıdır.

Kollektörde yoğuşan su boşaltma vanasıyla alınabilmelidir.

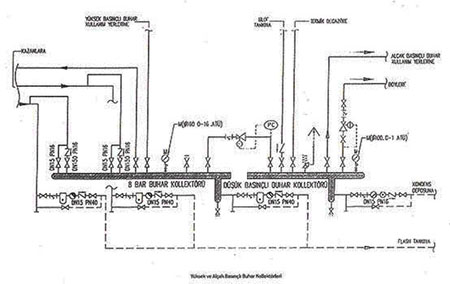

Buhar tesisatında farklı basınçta ki buhar devrelerini ayırmak yakıt ekonomisi sağlar. En azından alçak ve yüksek basınçlı buhar devreleri ayrılmalıdır. Yüksek basınç kollektöründen bir basınç düşürücü yardımıyla buhar gerektiğinde alçak basınç kollektörüne beslenir.

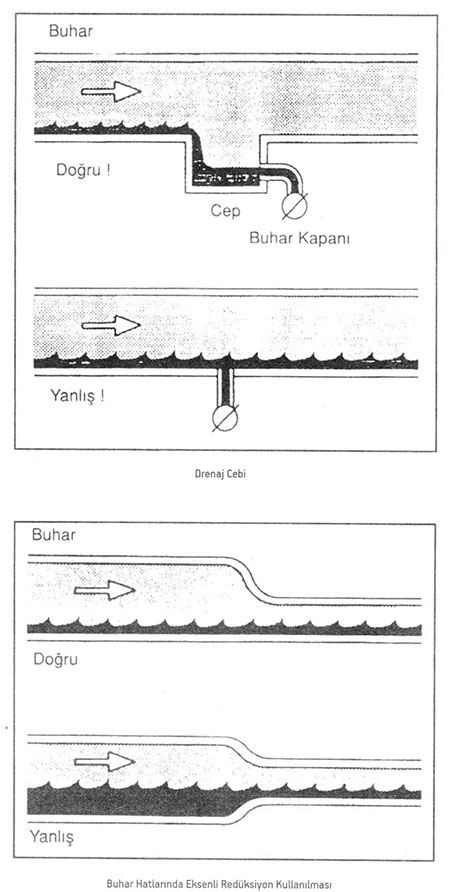

Buhar hatlarına akış yönünde eğim verilmeli, uzun hatlarda testere dişi biçiminde hat çekilmeli, düz gidişlerde eğim dolayısıyla belirli bir düşüşten sonra, boru dik olarak yükselmeli , kolon dibinde kondens alma imkanı olmalıdır. Hatlardaki drenaj noktaları arasındaki mesafe 30-50 m arasında olmalıdır.

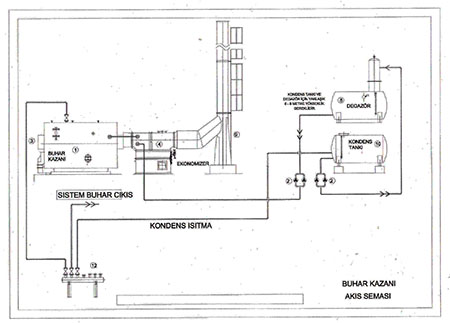

Buhar devresi ve Dikkat edilmesi Gerekli Hususlar

BUHAR KAZANI AKIŞ ŞEMASI (pdf için resmin üzerine tıklayınız)

Buhar kollektöre gelirken akış yönünde sürekli eğimli olmalıdır. Üst noktadan havalık alt noktalarda kondens alma imkanı yaratılmalıdır.

Kollektörde yoğuşan su boşaltma vanasıyla alınabilmelidir.

Buhar tesisatında farklı basınçta ki buhar devrelerini ayırmak yakıt ekonomisi sağlar. En azından alçak ve yüksek basınçlı buhar devreleri ayrılmalıdır. Yüksek basınç kollektöründen bir basınç düşürücü yardımıyla buhar gerektiğinde alçak basınç kollektörüne beslenir.

Buhar hatlarına akış yönünde eğim verilmeli, uzun hatlarda testere dişi biçiminde hat çekilmeli, düz gidişlerde eğim dolayısıyla belirli bir düşüşten sonra, boru dik olarak yükselmeli , kolon dibinde kondens alma imkanı olmalıdır. Hatlardaki drenaj noktaları arasındaki mesafe 30-50 m arasında olmalıdır.

Yükselen eğimdeki arazide de büyük çaplı boru kullanarak testere dişi formunda hat oluşturulmalı ve hat boyunca kondens toplanmalıdır. Eğer bu yapılmazsa buhar hattındaki yüksek hızlı buhar boruda toplanan kondensi önüne katarak hızla ilerleyen bir piston oluşturur ve bu piston önüne çıkan armatür ve fittingse çarparak tahrip eder. Su koçu adı verilen bu olay çok tehlikelidir ve mutlaka tesisatta alınacak önlemler oluşmasının önüne geçilmelidir. Buhar hattı tesisindeki en önemli sorun ve zorluk budur.

Buhar hatlarındaki hızlar yüksektir. Uzun ana dağıtım hatlarında hızlar 40 m/s mertebelerine kadar yükselebilir. Buna karşılık kazan dairesinde ve küçük tesislerde buhar hızı 20 m/s değerine kadar iner.

Yüksek ve alçak basınçlı buhar dağıtım hatlarından kullanma yerine buhar, borunun üst tarafından alınır ( Ana buhar hattından kol ayrılma üstten yapılır.). Eğer alttan bağlantı yapılırsa borudaki kondens de buharla birlikte alınmış olur.

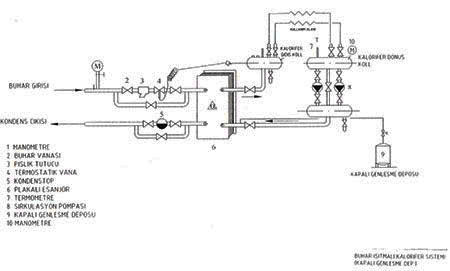

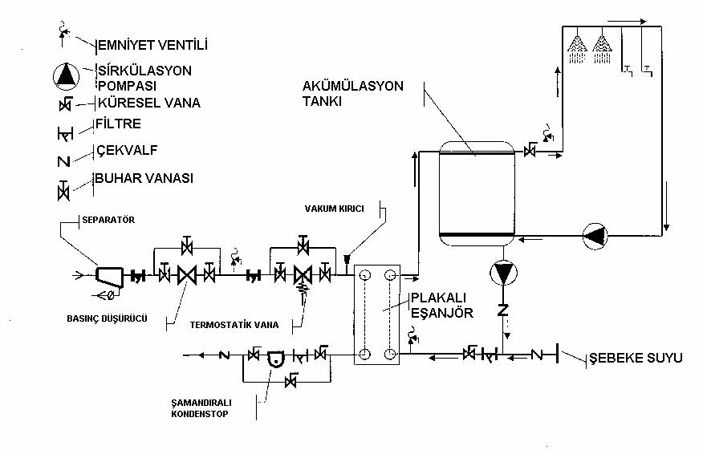

BUHARLI ISITMA SİSTEMİ ŞEMASI (PDF İÇİN RESMİN ÜSTÜNE TIKLAYINIZ)

Kondens Hattı ve Dikkat Edilecek Hususlar

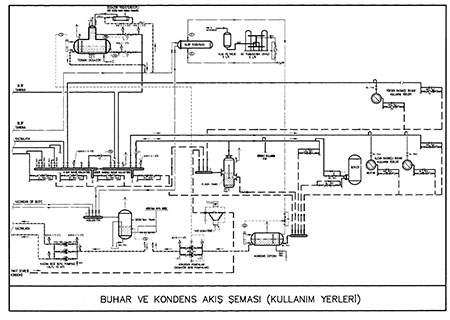

BUHAR VE KONDENS AKIŞ ŞEMASI PDF İÇİN RESMİN ÜZERİNE TIKLAYINIZ

Buhar dağıtım hattı sonunda biriken kondensin alınması için kondens alma ağzı ve buna bağlı konsenstop grubu bulunur. Dağıtım hattı sonundaki kondens alma ağzında, i çamur alma ağzı oluşturulur. Buradan hatta biriken tortu ve pislikleri dışarı atmak mümkündür. Bu aşağı sarkan 25-30 cm bölümün ağzı kör tapa veya kör flanşla kapatılmıştır.

Her cihazın çıkışında veya kondens alınan her noktada daha önce yakıt hattında anlatılan vana , pislik tutucu , kondens hissedicisi , kondenstop çekvalf ve vanadan oluşan grup bulunur. Kondenstopların seçimi ve doğru işlemeleri için bakımları buhar tüketimi açısından çok önemlidir.

Doymuş buhar hatlarında buhar içerisinde su zerrecikleri bulunur. Bu su zerrecikleri borularda aşınmaya neden olabildiği gibi, belirli buhar kullanım cihazlarında (otoklav gibi) tamamen kuru buhar istenir. Bu nedenle buhar tesisatında kazan çıkışında ve belirli cihazların öncesinde buhar kurutucular (separatörler) kullanılır.

Kondens Devresi. Buhar tesisatında kondens prensip olarak geri döndürülmelidir. Bu sistemin ömrü ve ekonomisi bakımından şarttır. Kondensin geri döndürülmeyip dışarı atılması halinde, dışarı atılan sıcak ve saf suyla birlikte 1) Enerji kaybı, 2) Su kaybı, 3) Besi suyu tasfiye etmek için kullanılan enerji ve kimyasal kaybı meydana gelir. Aynı zamanda dışarı atılan kondens kadar sisteme yeni su geleceğinden, bu yeni su (ne kadar iyi tasfiye edilirse edilsin) kazanda korozyon ve kireçlenme problemlerine neden olur. Bu bakımdan kazan dairesinden uzakta olduğu için buhar beslenen, fakat kondensi geri döndürülmeyen atelye, sosyal tesis gibi ana üretim dışında kalan yerlere buhar vermek yerine, bağımsız bir sistemle bu yerlerin ihtiyacı karşılanabilir. Buralarda ihtiyaç çoğunlukla ısıtma veya kullanma sıcak suyudur.

Kondensin geri döndürülmesi buhar tesisatlarındai büyük bir sorundur. Kondensi çeşitli geri döndürme yöntemleri vardır. Küçük sistemlerde kondens kendi basıncıyla geri döner. Büyük sistemlerde ise, bir yerde toplanan kondens pompa ile kazan dairesine döner. Kondens son derece korozif bir akışkandır. Ayrıca özellikle kendi basıncıyla geri dönen kondens hatlarında eğim yine çok önemlidir.

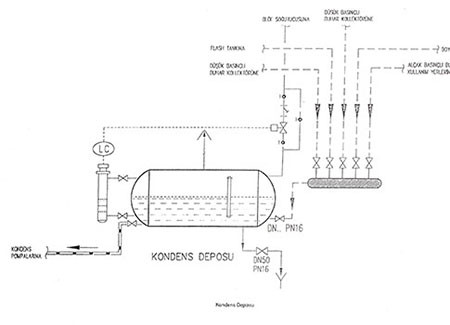

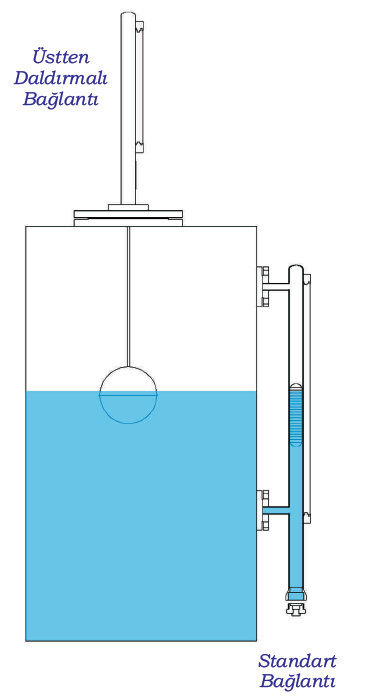

KONDENS BAĞLANTI ŞEMASI (PDF için resmin üzerine tıklayınız)

Fuel oil hatlarına , özellikle yakıt tankı ısıtıcılarına beslenen buharın kondensi içine yakıt karışabileceği endişesiyle geri döndürülmez. Eğer ısıtıcı serpantinlerde delinme olursa yakıt kondensle birlikte kazana beslenebilir ki, bu büyük bir tehlike oluşturur. Ancak geri döndürülemeyen ve atılan kondensle birlikte önemli bir saf su ve enerji kaybı söz konusudur. Bu endişenin giderilmesi için yakıt hattı kondens dönüşüne bir yağ dedektörü monte edilir. Bu dedektör kondenste yağ algılarsa, hemen kondensi dışarı açar ve alarm verir. Gönümüzdeki buhar tesislerinde bu dedektörün kullanılması tavsiye edilir.

Kondens hattında çekvalf ne zaman kullanılmalıdır? Eğer kondens sürekli aşağı doğru hareket ediyor ve kondens tankına ulaşıyorsa çekvalf kullanılmayabilir. Ancak yükselen kondens hatlarında çekvalf kullanılmalıdır. Aksi taktirde bir hattaki kondens gelerek, otomatik kontrol vanası kapalıysa, diğer hattaki serpantini doldurabilmektedir. Bu nedenle kondens çıkışına kondenstoptan sonra çekvalf koymak gereklidir.

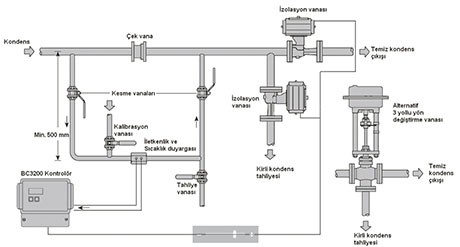

KONDENS KİRLİLİĞİ VE KONDENS KİRLİLİK CİHAZI

Bir Buhar tesisatının verimli çalışabilmesi için, kazan besi tankına gelen kondensin azami miktarda temiz olması gerekir. Buhar tesisatlarında bulunan herhangibir ısıtma serpantininin delinmesi ve kndens suyuna karışması neticesi kirlenen kondens, ısıtma yüzeylerinde tortuların birikmesine , korozyna ve en önemlisi kazan suyunu kirleterek kazan ömrünün azalmasına sebep olur. Bu nedenle kirlenme anında tespit edilmelidir.

KONDENS KİRLİLİLİK CİHAZI ÇALIŞMA PRENSİBİ

Konden tankı girişine konulan bu sistem kondens suyunun iletkenliğii devamlı ölçer , ölçülen değer kontrolöre iletilir, ayar değeri ile mukayese edilir , ayar değerinin üzerine çıkıldığında tahliye vanası açılarak kondens dışarı alınır. İletkenliğğşn ayar seviyesinin altına düşmesi durumunda tahliye vanası kapanır. ve kondens kondens tankına gönderilir. İletkenlliğin scaklığa göre değişim gösterdiğinden kondens suyunun her sıcaklıktaki değerinin doğru ölçülebilmesi için cihazda sıcaklık ölçümü öngörülmüştür.

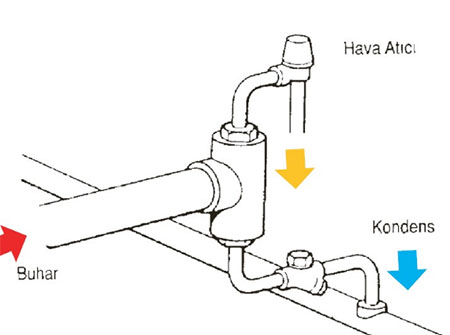

VAKUM KIRICI VE HAVA (ATICI) TAHLİYESİ

Hava tesisaat ve buhar cihazları içerisinde ilk işletmeye alındığğında mevcuttur, ayrıca buhar kesildiği zaman bağlantı noktalarından veya hava atıcılardan tesisat içerisine giren hava kondens içerisinde çözülerek kazana taşınır.

Hava atıcı prensip şeması

Buhar hacminde havanın bulunması, o noktada ölçülen doymuş buhar basıncına karşılık gelen sıcaklığı vermez. Çünkü sıcaklık düçecektir. Yoğuşan bir gaz olmayan havanın tahliyedi çok önemlidir. Ana buhar hatlasrında hava, hat sonlarında boşaltılır. Ana buhar devre sonunda havanın tahliyesi çabuk ısınması daha fazla üretim ve korozyonu önlemek için gereklidir.

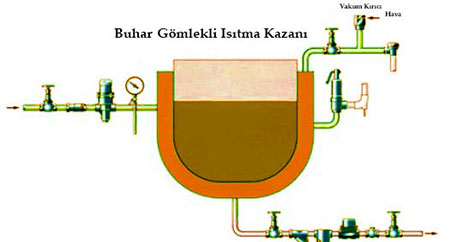

Vakum Kırıcı ve vakum kırıcı Montaş resmi

Vakum: Sistemin durması esnasında buhar yoğuşur ve hacmi küçülür. Bu esnada vakum meydana gelir. Tesisat ve proses cihazlarında meydana gelen vakumu önlemek için vakum kırıcı kullanılmalıdır. Vakum kırıcıların en yaygın kullanıldığı yerler:

-Isı eşanjörleri

-Tanklar

-Kazanlar

-Strelizatörler

-Ana buhar hatlarıdır.

BUHAR TESİSATI NOTLARI :

Buhar tesisatlarında borular akış yönüne doğru % 1 eğimle götürülmelidir. Böylece oluşan kondens, akış yönünde ilerler.

Buhar tesisatında orta ve yüksek basınçlı sistemlerde yüksek kalite çelik Çekme borular seçilmelidir. Düşük basınçlı buharda Aps normuna uygun ST 37 malzemeden doğal gaz boruları 6 bar basınca kadar kullanılabilir. yüksek basınçlı buharda ise, ST 42 kalitede çelik çekme boruları kullanılmalıdır.

Buhar tesisatında küresel vana kullanılmamalıdır. Küresel vana ani olarak açılırsa, çok hızlı lsınma sonucu tesisat borularında ani uzamalar meydana gelebilir ve branşmanlar kopabilir.

Buhar hattında ve kolektörün altında mutlaka kondenstop grubu olmalıdır. Bu grupta kondenstopun çalışıp çalışmadığını, kaçak olup olmadığını anlamak için mutlaka gözetleme camı veya kondenstop kontrol cihazı konulmalıdır.

Eşanjör devresinde, eşanjörün vanaları kapatıldığında patlamasını engellemek için mutlaka emniyet ventili kullanılmalıdır.

Eşanjörde buhar üstten gelmeli, kondenstop grubu olmalıdır. Buhar tesisatında genellikle maliyeti daha ucuz olduğu için U-tipi eşanjör kullanılmalıdır.

Sistemde yumuşatılmış su kullanılmalıdır. Kondens (Yoğuşma) Devresi Notları

- Açık buhar kullanılan tesislerde, yani üretilen buharın alınıp dışarıya atılarak kullanıldığı tesislerde, kondens tankına yumuşatılmış su takviyesi yapılır. Böyle durumlarda kondens tankından kazana gelen su soğuk (40-50 oC veya daha soğuk) olabilir. Bu arada kazanın 130 oC veya daha sıcak mertebelerde olduğu düşünülürse, kazanda gerilmeler oluşur. Ayrıca kazandaki su sıcaklığının kullanılan yakıtın yanma ürünlerinin Yoğuşma sıcaklığının altına düşmesi durumunda buhar kazanlarının duman borularında asit oluşur. Bu yüzden kazan ile kondens tankı arasına, kazana giren su sıcaklığını artırmak için bir kazan besi suyu ısıtma eşanjörü konulmalıdır.

- 5 ton/h kapasitesinde 3 atü'tük bir buhar kazanının kondens pompasının debisi : 5 ton/h'den büyük, basıncı da 30 mSS’ dan büyük olmalıdır. Bu pompaların basıncını kazan basıncı + pornpa kazan arasındaki basınç kayıpları toplamından 1-2 atü daha büyük seçmek daha uygundur. Pompa eğriliği yataya yakın olması önlenmelidir.

- Ani buhar çekişlerinde, boruların susuz kalıp zarar görmemesi için kondens pompaları buhar kapasitesinin % 20 - % 25 ‘i kadar büyük olmalıdır. Buhar akümülatörlerine ihtiyaç olup olmadığı ayrıca kontrol edilmelidir.

- Buhar tesisatında kullanılan kondens tankının içerisinde bulunan şamandıra bakırdır. Bu Şamandıra sıcaktan etkilenmemesi için yapılır. Kondense yumuşatılmış su verilmelidir.

- Kondens deposunda su sıcaktır. Pompa emişinde düşük basınç nedeniyle buharlaşma olur ve bu da pompanın kavitasyona maruz kalmasına sebep olur. Buhar kabarcıkları özellikle pompa çarkını ve tesisatını tahrip eder ve bunların sık sık onarım görmesi veya değiştirilmesine neden olur. Depo Yukarıda olursa, statik basınç nedeniyle pompa emişindeki düşük basınç engellenir.

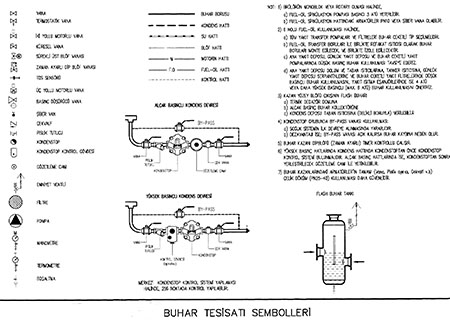

BUHAR TESİSATI SEMBOLLERİ PDF İÇİN RESMİN ÜZERİNE TIKLAYINIZ

BUHAR HATLARINDA REDÜKSİYON KULLANIMI

BUHAR KOLLEKTÖRLERİ (pdf için resmin üzerine tıklayınız)

BUHAR VE FUEL OİL TESİSAT BİRLİKTE PDF ŞEMASI İÇİN RESMİN ÜZERİNE TIKLAYINIZ

ÇELİK BORULARDA SU DEBİSİ TABLOSU (TABLO İÇİN YAZININ ÜSTÜNE TIKLAYINIZ)

BUHAR TESİSATI İLE ÖNEMLİ NOTLAR :

1- Buhar hatları tasarımı yapılırken sürekli yapılan yanlışlıklardan birisi buhar kazanı işletme basıncına göre çaplandırma yapılmasıdır. Oysa ki, 8 atü işletme basıncı olan buhar kazanı 6-8 atü arasında çalışıyor ise 6 atü işletme basıncı çaplandırmada baz alınacak basınçtır. Kondens çapı buhar çapının bir alt çapıdır.

2- Buhar ve kondens hatları dizayn edilirken alınacak branşmanlar mutlaka yatay hattın üzerinden baston şeklinde alınmalıdır ki sistem düzgün çalışabilsin.

3- Kondens hatlarının üst katta olması halinde seçilecek kondenstop özel tasarımlı olmalıdır (örnek termostatik) ve mutlaka akış yönüne çek valf konulmalıdır.

4- Buhar ve kondens hatlannı yatayda 15 m'den uzun olması halinde, buhar hattının son noktasında mutlaka kondens grubu konulmalı ve hat canlı tutulmalıdır.

5- Hattın daha da uzun olması halinde yine hat sonuna kondens grubu koyarken hat ortasına da kondens grubu konulmalı, böylece sistemin sağlıklı çalışması sağlanmalıdır.

6- Özellikte tekstilde; kurutma, leke sökücü ve ütü buhar hatlarında su ayırıcı seperatör grubu kullanmak gereklidir. Böylece kumaş üzerindeki su damlaları önlenmiş olacaktır.

7- Buhar hat çaplarını belirlerken mutlaka sondan başa çaplandırma yapılmalıdır.

Böylece buhar hızları her branşmanla aynı olabilir sistemde amaçlanan gerçekleşir.

8- Kondens suyunun 60-70 oC ve üzeri sıcaklıklarda olması halinde kondens deposu da en az 1 m (alt kotu) yükseklikte olmalıdır. (Degazör olmayan sistemlerde) böylece pompa kavitasyonu önlenmiş olacaktır.

9- Kondens suyunun pompalar tarafından aynı yükseklikte, alçak veya yeteri kadar yüksek olmayan sistemlerde emdirilmesi halinde sıcak suyun emiş hızına bağlı olarak ayrışması sonucu pompa verimi düştüğü gibi, pompa çarkları da sık sık deformasyona uğramaktadır.

10-Buhar kazanlarında kazan tahdiye cihazı veya cihazları, seviye basınç şalterlerinin bağlı olduğu kollektör blöfleri ile, buhar kazanı blöfleri her gün özellikle sabahları (periyod belirtmek amaçlı) kısa süreli açılıp, kapanmalıdır. Bu sayede oluşabilecek tortular sistemden atılarak mevcut cihazların normal çalışmaları sağlanacaktır.

11- Sistemimizde mevcut olan su yumuşatma grubunun işlemini yapıp yapmadığı mutlaka belirli periyodlarda kontrol edilmelidir. Sistemimizde manual su yumuşatma sistemi mevcut ise seçim kontrolü yapılmalı (ters yıkamada seçim koruma sistemi yok ise suya karışarak bitebilir) ayrıca tuzla yıkama yapıldıktan sonraki ters yıkama sistemden tuz atılıncaya kadar devam ettirilmelidir.

12-Özellikte kömürlü buhar kazanlarında buhar kazanı duman ve alev boruları sık sık temizlenmelidir.

13- Buhar kazanı kondens girişinde mutlaka iki adet ardışık çek valf kullanılmalıdır. Aksi halde çek valfın bir adet olması ve bozulması kondens deposunun patlaması ihtimalini bile ortaya çıkartmaktadır.

14-Buhar kazanlarında kazan tağdiye cihazı ile emniyet ventili mutlaka 2'şeradet kullanıtmalıdır.

15- Kondens deposu üst kapağı mutlaka menteşeli yapılmalıdır ve küçük sistemlerde dahi hesaplanan hava çıkışının iki kat üzerinde havalık bırakılmalıdır. Kapağın menteşeli oltması olabilecek ters basınçlarda kondens deposunu ve sistemimizi koruyacaktır.

16-Buhar kazanı emniyet ventilleri çıkışı ayrı ayrı kazan dairesi dışına çıkartılmalı ve mutlaka yerden 3O cm yüksekliğe kadar indirilerek açma anında bahsedilen yerde insanların olması hali düşünülerek gerekli önlemler alınmalıdır.

KONDENSTOP SEÇİM TABLOSU İÇİN (YAZININ ÜZERİNE TIKLAYINIZ)

Yükselen eğimdeki arazide de büyük çaplı boru kullanarak testere dişi formunda hat oluşturulmalı ve hat boyunca kondens toplanmalıdır. Eğer bu yapılmazsa buhar hattındaki yüksek hızlı buhar boruda toplanan kondensi önüne katarak hızla ilerleyen bir piston oluşturur ve bu piston önüne çıkan armatür ve fittingse çarparak tahrip eder. Su koçu adı verilen bu olay çok tehlikelidir ve mutlaka tesisatta alınacak önlemler oluşmasının önüne geçilmelidir. Buhar hattı tesisindeki en önemli sorun ve zorluk budur.

Buhar hatlarındaki hızlar yüksektir. Uzun ana dağıtım hatlarında hızlar 40 m/s mertebelerine kadar yükselebilir. Buna karşılık kazan dairesinde ve küçük tesislerde buhar hızı 20 m/s değerine kadar iner. Yüksek ve alçak basınçlı buhar dağıtım hatlarından kullanma yerine buhar, borunun üst tarafından alınır ( Ana buhar hattından kol ayrılma üstten yapılır.). Eğer alttan bağlantı yapılırsa borudaki kondens de buharla birlikte alınmış olur.

Buhar dağıtım hattı sonunda biriken kondensin alınması için kondens alma ağzı ve buna bağlı konsenstop grubu bulunur. Dağıtım hattı sonundaki kondens alma ağzında çamur alma ağzı oluşturulur. Buradan hatta biriken tortu ve pislikleri dışarı atmak mümkündür. Bu aşağı sarkan 25-30 cm bölümün ağzı kör tapa veya kör flanşla kapatılmıştır.

Her cihazın çıkışında veya kondens alınan her noktada daha önce yakıt hattında anlatılan vana , pislik tutucu, kondens hissedicisi , kondenstop çekvalf ve vanadan oluşan grup bulunur. Kondenstopların seçimi ve doğru işlemeleri için bakımları buhar tüketimi açısından çok önemlidir.

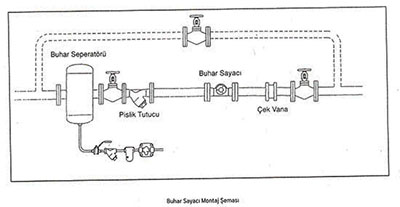

Doymuş buhar hatlarında buhar içerisinde su zerrecikleri bulunur. Bu su zerrecikleri borularda aşınmaya neden olabildiği gibi, belirli buhar kullanım cihazlarında (otoklav gibi) tamamen kuru buhar istenir. Bu nedenle buhar tesisatında kazan çıkışında ve belirli cihazların öncesinde buhar kurutucular (separatörler) kullanılır.

Buhar kullanılırken; kullanım amaçlarına göre buharın tamamı veya bir kısmı kazan dönüş suyu olarak kullanılamaz.kazanına yeni su kazanı sağırlaştırmamak için mümkün olduğunca gazı alınarak ve kirecinden arındırılarak verilmelidir. Bu da ancak suyun bir takım cihazlardan geçirilerek verilmesini gerektirir. Bu sisteme besi suyu sistemi denir. Buharlı kazanın su seviyesi düştüğü zaman tağdiye cihazı tarafından otomatik olarak çalıştırılan pompalar vasıtası ile kazana su verilir. Kazandaki su seviyesi düşünce pompalar çalışır, belirli bir seviyeye geldiğinde ise durur.

|

|

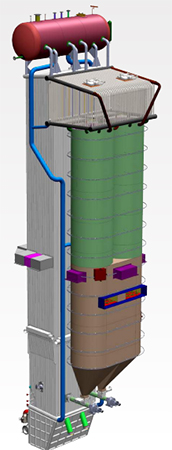

BUHAR JENERATÖRLERİ VE ÇALIŞMA PRENSİPLERİ (TAMAMI İÇİN RESME TIKLAYINIZ)

BUHAR JENERATÖRÜ

(Jeneratör Resmi ve PDF Bilgiler Jenesis Firmasından Alınmıştır.)

Buhar Jeneratörleri prensip olarak buharı depo etmeden üretip sisteme gönderen, çok düşük su hacimleri ile çalışan ünitelerdir. Su borulu tipler bir su serpantinine basılan suyun serpantin çevresince ısıtılıp buhar fazına geçirilmesi esasına dayalı çalışır.

Gelişen endüstrinin vazgeçilmez altyapısı olan buharın; ucuza mal edilmesi, emniyet sistemlerinin en üst düzeyde uygulanması, patlama riski olmaması ve her türlü mekana konulabilmesi arayışına cevap veren buhar jeneratörlerinde, maksimum kapasitede doymuş buhar 3 dakikada kullanıma hazırdır. Birçok tesiste 2000 kg/h’in altında buhara ihtiyaç vardır. Bu işletmeler çoğunlukla çok katlı binalara yerleşmişlerdir. Buralarda büyük su hacimli kazanları koymak hem güvenlik hem de yer işgali bakımından uygun olmaz. Bunlara konfeksiyon sanayi örnek gösterilebilir. Buralara su hacmi az olan, az yer işgal eden, çabuk buhar üreten ama buharla beraber su taşınmasına imkan vermeyen buhar üreticiler konulmalıdır. Bu tür çabuk buhar üreticili buhar kazanlarına buhar jeneratörü denmektedir. Aslında buhar jeneratörü de bir buhar kazanıdır. Çabuk buhar üreticiler, spiral su borulu, dik su borulu, yatık su borulu veya bunların karışımı şeklinde kontrüksiyonlarda olabilir. Yüksek basınç değerlerinde güvenle buhar elde edebilmek için idealdir. Ayrıca çok kısa sürede buhar oluşumu gerçekleştirebilir. Buhar kalitesi bakımından kuru buhar sağlamada uygun olmayabilir.

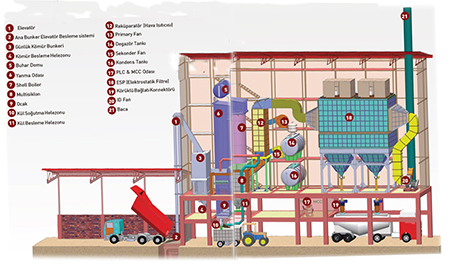

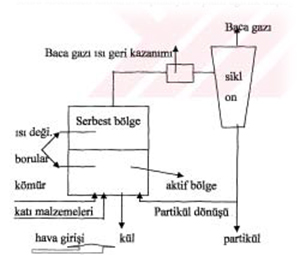

AKIŞKAN YATAKLI KAZANLAR

AKIŞKAN YATAKLI YAKMA TEKNOLOJİLERİ

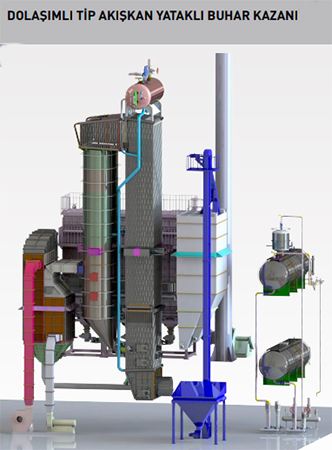

Kömür; ancak, uygun ocak sıcaklığı ve homojen hava dağılımı ile verimli ve çevreci bir şekilde yanabilir. Yani; her bir kömür partikülü ısı ve oksijen ile tam karışmalıdır. Akışkan Yatak Teknolojisi, sıcak ve basınçlı hava yardımı ile akışkanlaştırılmış bir yatak üzerinde toz kömürün askıda yakılmasıdır. Temel amaç ısı, yakıt ve havanın optimum buluşmasının sağlanmasıdır. Akışkan yataklı kazanlar ilk önce, kül oranı yüksek, kalorifik değeri düşük katı yakıtları verimli ve çevre yönetmeliklerine uygun olarak yakabilmek amacıyla dizayn edilmiştir. Yeni Nesil Dolaşımlı Akışkan Yatak Teknolojisi ise; Ocaktan çıkan yanmamış partiküllerin tekrar ocağa döndürülerek tam yanmanın gerçekleşmesi için tasarlanmışlardır. Bu sayede, hem düşük kalorili, hem de yüksek kalorili linyitler, yüksek verimli olarak yakılabilmektedir. Bu teknoloji ile Yakıt alternatifleri arasında dönemsel değişkenliklere göre, her dönemde enerji ekonomisini sağlamak mümkün olmaktadır.

AKIŞKAN YATAKLI YAKMA SİSTEM ŞEMASI (RESMİ BÜYÜLTMEK İÇİN RESMİN ÜSTÜNE TIKLAYINIZ)

Linyitlerimizin, yüksek uçucu madde, yüksek kükürt içeriği, yüksek kül içeriği ve düşük ısıl kapasiteye sahip olması yakılacağı sistem tasarımında bazı sorunlara neden olmaktadır. Karşılaşılacak sorunların en düşük olacağı sistem akışkan yatak tasarımlarıdır. SO2 yayınım miktarı yatağa kireçtaşı veya dolamit ilave edilerek kolayca ve etkili bir şekilde kontrol edilebilmektedir. Düşük kaliteli linyitlerin toplam enerjisinin %50 'ye yakını uçucu maddeden kaynaklanır. Uçucu madde yanması hem aktif hem de serbest bölgede gerçekleşebilir. Bu da ısı değiştirici yüzeylerin yerleşim yerini etkiler.

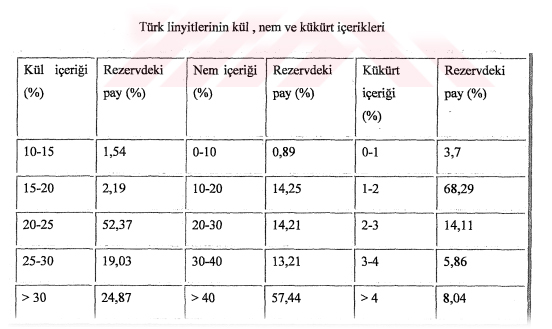

Türk Linyitlerimizin kül,nem ve kükürt içerikleri

Dünya enerji ihtiyacının dörtte birinden fazlası, elektrik üretiminin ise yaklaşık %40', kömürle karşılanmaktadır. Kömürün bilinen rezervlerinin 200 yıldan fazla bir süre yeterli olacağı tahmin edilmektedir. Bu süre doğal gaz veya petrol için geçerli sürenin yaklaşık dört katıdır. istatistiklere göre enerji tüketimimizin % 45'i pet rol ve petrol kökenli kaynaklardan karşılanmaktadır. Bu petrolün ise ancak % 15'i yerli olarak üretilmektedir, ülkemizin birincil enerji kaynakları incelenecek olursa taşkömürünün % 10 ve linyitin % 79 gibi paylara sahip oldukları görülür. Linyit ve taşkömürünün enerji üretimine katkıları ise bugün % 25-30 dolayında kalmaktadır. Bu durumda Türkiye'nin ekonomik gelişmesini sürdürebilmesi için kömür kaynaklarının enerji üretimindeki paylarının arttırılması ve petrole bağımlılığın azaltılması gerekmektedir.

Enerji eldesi sırasındaki çevre kirliliği sorunu da son zamanlarda ciddi boyutlara ulaşımış ve çevreyi daha az kirleten yöntemlerin araştırılmasına öncelik verilmiştir. Çevre yönetmelikleri ve insan sağlığının korunması, kömürü yakmak için temiz kömür teknolojilerini gerektirmektedir. Günümüzde sanayinin yaygın kullandığı hareketli izgaralı kömür kazanları ve elektrik üretiminde kullanılan pulvarize kömürlü kazanların belli başlı bazı işletme problemleri olmaktadır. Hareketli izgaralı kazanlar, buhar üreterek prosesin ihtiyacını karşılasa da, bu sistemlerin yanma verimleri son derece düşüktür. İri kömür tanecikleri ızgara üzerinde hareket ederken yeterince havaya maruz kalamadığı için yeterince yanmadan içerisinde %40-45 yanmamış karbon bulunduran kül olarak kazani terk etmektedir.

Pulvarize kömür sistemine dayalı santralarımizin önemli sorunu ise bu sistemler geliştirildikleri ülkelerin kaynaklarına uygun olarak kaliteli kömürü başarıyla yakabilmektedir.

Fakat kendi özgün kaynaklarımızı incelersek ; Türk linyiti, kül, nem ve kükürt içeriği yüksek, kalori değeri düşük bir kömürdür. Bu, kömür külü erime noktası açısından son derece önemli bir noktadır. Yatak sıcaklığı 1000 C°ye ulaştığı zaman, kömürün pulvarize edilmiş mikron boyutundaki tanecikleri, özellikle pulvarize kömür brulörlerinin yakın bölgesinde erimeye başlar. Bir tanecik eriyip isi paketleri üzerine yapıştığı anda birçok kül tanesi büyük bir hızla su duvarları üzerine gelerek camsı bir tabakanın oluşmasına sebep olur. Bunun sonucu olarak yanma sonucu oluşan ısının aktarılması zorlaşır ve aynı miktar üretimin yapılabilmesi için sisteme beslenmesi gereken kömür miktarı artar. Bu artış, birim enerji üretimi için oluşan emisyonların da artmasına sebep olur. Bu nedenle linyitlerimizden temiz ve verimli enerji eldesi için en uygun teknoloji şu an için işletmede olan ve halen gelişimini sürdürmekte olan akışkan yatak teknolojisidir.

Ülkemizde her yıl artan enerji ihtiyacının karşılanmasında önemli bir yeri olan linyitlerimizin, verimli bir şekilde yakılmaları için yanma veriminin iyileştirilmesi ve çevre sorunlarının çözümü gerekmektedir. Linyitlerimizin, düşük ısıl kapasite, yüksek uçucu madde, yüksek

kükürt içeriği ve yüksek kül oranına sahip olması yanma esnasında bazı sorunlarını da beraberinde getirmektedir.Düşük ısıl kapasite, linyitin yakılacağı tasarımlarda bazı zorluklar getirmektedir. Yüksek uçucu madde oranı isi transferi seçimini etkilemekte, yüksek kükürt içeriği ise atmosfere büyük miktarda S02 verme ve çevre kirliliğini arttırma riskini

getirmektedir. Yüksek kül oranı yanma verimini düşürmekte ve yakıcı tasarımını etkilemektedir. Bilim adamlarının yıllardır yapmış oldukları çalışmalarda bütün bu olumsuz

etkenlerin meydana getireceği sorunları en az düzeye indirebilecek tasarımın akışkan yatak

teknolojisi olduğu ortaya çıkmaktadır.

Diğer ülkelerin kömürlerine

uygun olarak tasarımlanmış ve geliştirilmiş olan akışkan

yataklarda, farklı özelliklere sahip olan linyitlerimizi verimli bir şekilde yakmak mümkün

olmamaktadır. Kullanılan kömürün özelliğine bağlı kalarak tasarımlanmış akışkan yatak ile

farklı kömürler verimli şekilde yakılamamaktadır. Yatakta kömür besleme, kül boşaltma ve ısı çekme bölgelerinin çok iyi belirlenmesi gerekmektedir. Dünya literatüründe incelenen

linyitlerin arasında Türk linyitlerinin veya eş bileşimli linyitlerin verilerine pek

rastlanamamaktadır. Elde edilen veriler daha ziyade yüksek kaliteli kömürlere ait olanlardır.

Ülkemizin hemen hemen bütün bölgelerinde bulunan zengin linyit rezervleri yerli

kaynaklarımız içerisinde önemli bir yere sahiptir. Bilinen linyit yataklarının en önemlilerini Afşin-Elbistan, Muğla, Tunçbilek, Seyitömer, Soma, Çan, Beypazarı, Sivas ve Erzurum

havzaları oluşturmaktadır. Görünen 7,339 milyon ton toplam rezervin 3,357 milyon tonunu,

1100 kcal/kg ısıl değere sahip Afşin-Elbistan linyitleri oluşturmaktadır. Yine yapılan araştırmalar sonucu linyitlerimizin %69 'u düşük ısıl değere sahip olup, alt ısıl değerleri 2000

kcal/kg in altındadır.

Akışkan Yatakta Yakma Teknolojisinin Gelişimi Akışkan yataklı reaktörlerin, kimya sanayinde birçok proseste kullanımı daha eskilere dayanıyor olsa da, kömür yakan kazanlar olarak kullanılmasına 1970 li yıllardan sonra başlanmıştır. Akışkan yatakta yanma teknik olarak endüstriyel boyutlu buhar üretimi ve elektrik enerjisi üretiminde önemli bir yer edinmiştir. Akışkan yataklara 1930'lu yıllar ve 1940'ların başında yönelen geniş çaplı araştırma ve geliştirme çalışmaları sonucunda akışkan yatakların kati-gaz teması gerektiren uygulamalardaki avantajların saptanması, ilk olarak benzin ve diğer petrol bazlı ürünlerin üretimi için akışkan katalitik yakıcının geliştirilmesini sağlamıştır. Bugün akışkan yataklar dünya çapında birçok endüstride çeşitli prosesler için kullanılmaktadır.

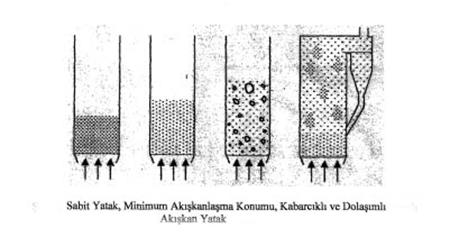

Aşağıdan yüksek basınçlı bir fan veya kompresör aracılığıyla yukarıya doğru beslenen akış hızı arttırıldıkça, beslenen hava kömür parçacıklarına daha fazla kuvvet uygulayarak parçacıkların arasındaki yerçekiminden kaynaklanan kuvvetleri azaltır. Hız daha da arttırıldığında parçacıklarin üzerindeki kaldırma kuvveti yerçekimini dengeleyerek yukarı doğru akan havanın içinde parçacıkların asılı kalmalarını sağlar. Bu durumda yatağı oluşturan parçacıklar akışkan Özellikleri sergilemeye başlamıştır ve bu durum "minimum akışkanlaşma koşulu", bu koşulu sağlayan gaz hızı da "minimum akışkanlaşma hızı" olarak tanımlanmaktadır.

Bu konumda yatak bölgesinin kapladığı hacim fazla değişmemiştir. Gaz hızı daha da arttırılırsa ortamdaki basınç düşüşü birim kesitteki taneciklerin ağırlığına eşit olur ve tanecikler harekete başlar, yatak içinde hava kabarcıklari oluşur ve kabarcıklar yatağı suyun kaynamasına benzer bir şekilde terk eder. Bu konum "kabarcıklı akışkan yatak” olarak tanımlanmakta olup gaz-katı karışımının kapladığı hacim sabit yatak konumuna göre belirgin şekilde artmasına rağmen yatak bölgesi ile üzerinde bulunan serbest bölge arasında kolaylıkla ayırım yapılabilmekte ve gözle görülür bir yatak yüzeyi bulunmaktadır.

Gaz akışının daha da hızlandırılması durumunda, kabarcıklar daha da büyüyecek ve birleşerek yatakta daha büyük boşluklar oluşturacaktır. "Türbülanslı akışkan yatak" olarak adlandırılan bu konumda, katılar yüksek katı derişimine sahip birbirine bağlı gruplar halinde bulunurlar. Bu durumda yatak, şiddetli kaynayan sıvı görünümündedir ve sıvının birçok özelliğini taşımaktadır. Katı parçacıklara böyle bir yatak içinde akışkan Özellik kazandırılmasına "akışkanlaştırma" denir. Eğer gaz akışı ile hareket eden katılar, havadan ayrıştırılarak yatağa geri döndürülürse parçacıklar bir döngüde dolaşmaya başlayacaktır. Dolaşımlı akışkan yatak olarak tanımlanan bu tür sistemlerde, alita bulunan yoğun yataktan daha yukarıda bulunan seyreltik bölgeye doğru katı derişimi gittikçe düşse de kabarcıklı sistemlerin aksine iki bölge arasında belirgin bir geçiş bulunmamaktadır. Geri döndürülen katıların ağırlığı sistemden akan havanın ağırlığının yüzlerce katı olabilirken bu durum yataktaki katıların ağırlığının yarattığı basınç farkının artmasına sebep olur.

Akışkan yataklı kazanlar çalışma basınçlarına göre gruplara ayrılırlar:

-Atmosferik basınçta çalışan

-Sirkülasyonlu akışkan yataklar

-Basınçlı akışkan yataklar

DOLAŞIMLI TİP AKIŞKAN YATAKLI BUHAR KAZANLARININ

ÜSTÜNLÜKLERİ

• Yüksek Modülasyon Oranı :

- %20-100 kapasitelerde sorunsuz çalışabilme

• Düşük Buhar Maliyeti:

- Ucuz elek altı toz linyitle düşük yakıt maliyeti

- Düşük elektrik tüketimi

- Kısa start-up süresi

- Düşük motorin tüketimi

• Yakıt Çeşitliliği:

- 2500-6500 kcal arasındaki her türlü kömürün

yakılabilir olması

• Düşük Emisyon Değeri:

- AB normlarına uygun emisyon değeri

• Yüksek Verim:

- %88 sistem verimi

- %99 yanma verimi

- Düşük yanmamış partikül oranı

- Külün çimento ham maddesi olarak

Kullanılması

• İşletme Kolaylığı:

- Tamamen PLC kontrollü sistemler

- Her işletmeye özel yazılım

- Sistem parametrelerinin online takip edilir

Olması

DOLAŞIMLI TİP AKIŞKAN YATAKLI KOMBİNE

(BUHAR + KIZGIN YAĞ) KAZANLARIN ÖZELLİKLERİ

• Düşük Yatırım Maliyeti:

- Hem kızgınyağ hem buhar ihtiyacı olan

işletmelerde, tek kazan, tek kazan dairesi ve

tek operatörle yaklaşık %40 tasarruf sağlanır.

• Yüksek Modülasyon Oranı:

- %20-100 kapasitelerde sorunsuz çalışabilme

• Düşük Enerji Maliyeti:

- Ucuz elek altı toz linyitle düşük yakıt maliyeti

- Düşük elektrik tüketimi

- Kısa start-up süresi

- Düşük motorin tüketimi

• Yakıt Çeşitliliği:

- 2500-6500 kcal arasındaki her türlü kömürün

yakılabilir olması

• Yüksek Verim:

- %88 sistem verimi

- %99 yanma verimi

- Düşük yanmamış partikül oranı

- Külün çimento ham maddesi olarak

Kullanılması

• Düşük Emisyon Değeri:

- AB normlarına uygun emisyon değeri

• İşletme Kolaylığı:

- Tamamen PLC kontrollü sistemler

- Her işletmeye özel yazılım

- Sistem parametrelerinin online takip edilir

olması.

kaynak Mimsan

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım -onarım

BÜYÜTMEK İÇİN RESİMLERİN ÜZERİNE TIKLAYINIZ

SU BORULU KAZANLAR:

Bu tip kazanlar genel olarak suyun ve buharın birçok boru ve drumların içerisinde dolaştığı, alev ve sıcak gazların su ve buharı içinde olduğu elemanların dışından geçtiği kazanlardır. Avantajları; buhar elde etmek için fazla zamana ihtiyaç olmaması, yüksek basınç, sıcaklık ve yüke uygun olması ve sürekli maksimum yükte çalışabilmesidir. Dezavantajları ise; bakımı, temizliği ve işletmesinin zor olması ve çok kaliteli besi suyunun kullanılmasının zorunlu olmasıdır.

Kazan içinde ısınan suyun yoğunluğu ile soğuk suyun yoğunluğu farkı nedeniyle, ısınan suyun yükselerek druma giderken yerini nispeten daha soğuk suyun yerleşmesi prensibine dayanır. Cebri dolaşımlı olanları da vardır.

Çalışma basıncına göre:

Alçak basınçlı kazanlar (300 psi’ a kadar- 20 bar a kadar)

Orta basınçlı kazanlar (300-750 psi kadar 20 - 50 bar arası )

Yüksek basınçlı kazanlar (750 psi’dan büyük -50 bar üstü)

Kazanların yapısı:

Kazanlar, verimli bir şekilde buhar üretmek amacıyla tasarlanmış, çeşitli kısımlardan oluşur. Aşağıda kuvvet santrallerinde kullanılan orta basınçlı, su borulu ve tabii sirkülasyonlu kazanların yapısından kısaca bahsedilmektedir. Kazanları oluşturan birimleri ayrı ayrı incelersek;

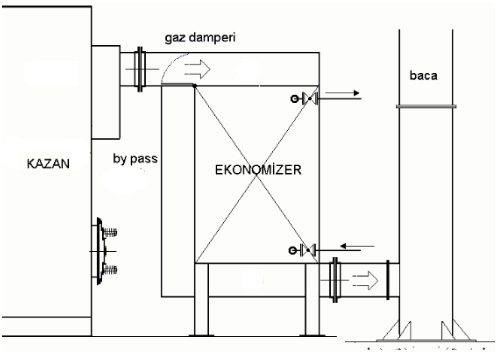

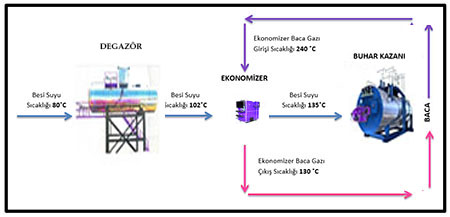

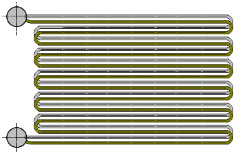

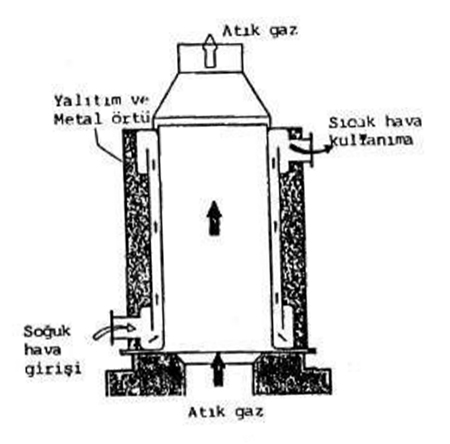

Ekonomizer:

Kazan besleme suyunun kazanda ilk girdiği bölümdür. Ekonomizerin görevi, üst doma beslenecek olan kazan besleme suyunun sıcaklığını, yanmış baca gazlarının sıcaklığından yararlanarak arttırmaktır. Böylelikle atmosfere atılan ısı miktarı önemli ölçüde azaltılarak ısı tasarrufu sağlanmış olur. Ekonomizer yatay olarak sıralanmış paralel tüp demetlerinden oluşmaktadır. Tüpler giriş ve çıkış hederlerine bağlanmıştır. Su akımı ile gaz akımı ters yönlüdür. Böylelikle ekoya giriş su sıcaklığı ortalama 150 derece iken 200 dereceye çıkarılarak üst doma (buhar dramı) gönderilir.

Ekonomizer gaz giriş ve çıkış sıcaklıklarının yükselmesi, kazanın veriminin yüksek olduğunu gösterir. Ancak asla eko gaz çıkış sıcaklığı sülfürik asidin çiğlenme noktası olan artalama 160 derecenin altına düşürülmez. Bu sebeple kazanlara eko gaz çıkış sıcaklığı düştüğünde ekonomizeri by-pass ederek baca gazı sıcaklığını yükselten kazan besleme suyu by-pass ‘ı yapılır

Drumlar Ve Yanma Odası:

Kazanlarda üstte buhar ve altta su drumı denilen iki drum bulunmaktadır. Bu iki drum tüplerle birbirlerine bağlanmıştır. Tüp demetlerinin ortasında ise yanma odası uzanır. Yanma odasını çevreleyen tüplerle konveksiyon bölgesindeki sınır tüpleri perdeli, gaz sızdırmaz yapıdadır. Konveksiyon bölgesi tüpleri alev görmeyen ve sadece yanma gazları sıcaklığından yararlanan tüplerdir. Kuvvet santrali kazanları, drumlar ve yanma odası şekline göre “O” ve “D” tiplerindedir.

O tipi kazanlarda, yanma odası alt ve üst domun ortasında yer alırken, D tipi kazanlarda yanma odası asimetrik olarak yerleşmiş ve domların arasında kalan bölge “konveksiyon bölgesi”ni oluşturmuştur. O tipi kazanlarda baca gazları, yanma odasını kazanın arkasından terk ederler ve 180 derece dönüp kazanın her iki yanında uzanan konveksiyon bölgesine girerler. Baca gazları yanma odasını terk ederken önce burnerlerin tam karşısında uzanan superheater bölgesinden geçer. D tipi kazanlarda ise baca gazları önce superheaterden geçerek kazanın yan tarafında, domların altında uzanan konveksiyon tüplerinden geçerek ekonomizere ulaşır.

Ekonomıizerden gelen su kazanın üst domuna verilir. Kazan içinde ısınan su ile soğuk suyun yoğunluk farkı nedeniyle, ısınan su iç tüplerden yükselerek buhar drum’ına, soğuk su ise dış tüplerden su drum’ına hareket eder.

Tüplerden yükselen su-buhar karışımını üst doma verilen kazan besleme suyundan ayıran bir perde plaka mevcuttur. Su-buhar karışımından ayrılan doymuş buhar, önce buhar ayırıcıdan ve ardından kafesli kurutuculardan geçerek, nemsiz olarak superheater giriş hederine gönderilir.

Superheater:

Superheater, üst domda üretilen doygun buharın sıcaklığını arttırarak kızgın buhar üretmek amacıyla kullanılır. Superheater giriş heater ‘na gelen doygun buhar aşırı ısıtılarak çıkış heater’inden sisteme gönderilir. 550 psı buharın üst domda 250 derece doygun buhar sıcaklığı olduğu halde, superheater çıkış sıcaklığı 300-350 dereceye kadar ulaşır.

Superheater!den çıkan kızgın buharın sıcaklığı, buharın kullanıldığı türbinlerde dizayn olarak ortalama 325 derecedir. Kazan çıkışındaki kızgın buharın sıcaklığı, buhar çıkış hattında tesis edilmiş bir kazan besleme suyu enjekte’si ile ayarlanır. Bu vanaya De superheater veya atemperatör adı verilir.

Superheaterler çeşitli tiplerdedir;

Konveksiyon tipi superheater:

Isıyı baca gazlarından, yüzeyler üzerinden geçer sıcak gazlar sayesinde alır.

Radyant tipte superheater:

Yanma mahalline yerleştirilecek şekilde dizayn edilmişlerdir. Böylece ısı direkt olarak alevden radyasyonla alınır.

Radyasyon ve konveksiyon tipi superheater:

İki tipin seri olarak birleştirilmesinde oluşur.

Buhar Kontrol ve Emniyet Cihazları

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım -onarım

TERMOMETRE

Kazan içindeki buharın sıcaklığını gösterir.

MANOMETRE

Kazan içerisindeki buhar basıncını gösterir.

PRESOSTAT

Presostatlar Kazan içindeki basıncı belirli bir noktada tutmamızı sağlayan ve basınç

sinyalini elektrik sinyaline çeviren elemanlardır. Ayarladığımız noktada

kontak vererek brülörün devreden çıkmasını ve ayarladığımız fark

basıncı kadar sonra tekrar devreye girmesini sağlarlar.

SU SEVİYE GÖSTERGESİ :Kazan içindeki su seviyesini gösterir. Devamlı takip edilmelidir

EMNİYET VENTİLLERİ VEYA SİFONU

Kazanın emniyetini sağlar. Sadece emniyet ventilleri kullanılıyorsa, her kazan üzerinde birer adet olmak üzere yaylı ve ağırlıklı emniyet ventili bulunmalıdır.

Sifonlar ise basıncı karşılayacak çap ve uzunlukta borular kıvrılarak imal edilirler. Bu emniyet cihazlarının gövdesi buhar basıncı yükselince fazla buharı dışarı atarak kazanın patlamasını önler.

BESLEME SUYU GİRİŞİ

Kazanın suyu eksilince su vermeye yarar. Genellikle kazanın üst yanında bulunur. Su kazana pompa ile verilir.

ALARM DÜDÜĞÜ

Kazanın su seviyesinin, normal su seviyesinin altına düşmesi halinde tehlikeyi haber verir.

SU, AKARYAKIT VE BUHAR SAYAÇLARI

Bunlar birim zamanda geçen akışkanın değerini belirlemeye yarayan cihazlardır.

BACA DÜZENLEYİCİ

Brülörlü kazanlarda brülörün işletmeden çıkmasıyla baca sürgüsünü kapayan, brülör çalışmaya başlayınca açan bir sürgü toru ve sürgüden oluşan cihazdır. Sürgü motoru şalteri, komutayı brülörden alır. Bu şekilde brülör işletme dışı kalınca gereksiz çekiş ile kazanın soğuması, önlenmiş olur.

TERMOSTATİK VANA

Sıcaklık kontrol ve ayar aygıtıdır. Bunlar çoğunlukla ısı değiştiricileri ve boylerlerde, sanayide ise bir çok ısıtıcı sistemde kullanılmaktadır. Duyar uç, ısıtılan suyun çıkışına bağlanmıştır. Termostatik vana su çıkışını hangi sıcaklıkta istiyorsak o sıcaklığa gelince, buhar girişini kapar, düşünce açar.

Su Düzeyi Güvenlik Elemanları (Tağdiye Cihazları)

A. Elektrotlu, Düzey Kontrollü Su Besleme Aygıtları: İki elektrot ve bir komuta kutusundan oluşurlar. Yaygın olarak kullanılırlar

B. Şamandıralı ve Cıva Kontaklı Su Besleme Aygıtları: Özellikle buhar kazanlarında yaygın biçimde kullanılırlar. Şamandıra sistemi cıva kontağına kumanda ederek su besleme sistemini devreye sokar veya devreden çıkartırlar.

BLÖF DÜZENİ

Kazan içindeki çamur ve çökeltileri atmak için yapılır. Blöf miktarı ve zamanı kazan suyunun çözümlenmesiyle belirlenir. Günümüzde otomatik olarak çalışan blöf sistemleri de kullanılmaktadır. Su borulu kazanlarda, brülör çalışırken blöf yapılmaz.

SÜZGEÇLER (Filtreler)

Buharın veya suyun içindeki pislikleri tutmak için kullanılır. Otomatik ve selonoid vanalardan, kondenstoplardan ve buhar düzenleyicilerden önce kesinlikle süzgeç konulmalıdır. Tersi durumlarda bunların çalışmalarını önler. Su için ve yakıt için olanları vardır.

MOTORLU VANALAR

Sıcaklık ve basıncın elektrik sistemlerini uyarmasıyla çalışırlar. Bunlar 2, 3 ve 4 yollu olarak yapılırlar.

SEPARATÖRLER

Kazan çıkışında ve cihazlardan önce kullanılacak bu su ayırıcı cihazlar, su zerreciklerini ve kondens filmini buhardan ayırarak tesisata kuru buhar gitmesini sağlarlar.

SELONOID VANALAR

Elektro mıknatısla çalışırlar. Akışkanın geçiş yönü üzerinde belirtilir. Sıcaklığa gelince, buhar girişini kapar, düşünce açar.

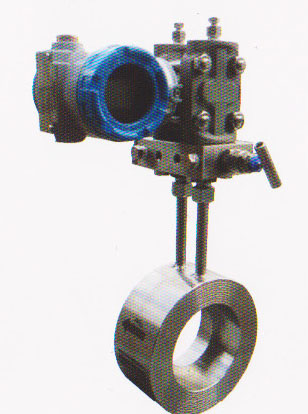

BUHAR SAYAÇLARI

Daldırna tip buhar sayacı

Buhar sayaçları, enerjinin geri kazanılmasına yönelik yapılan tüm çalışmalar sonucundaki uygulamaların fayda derecesini kontrol eder. Prosese istenilen buhar miktarının verilip verilmediğini, verilen buharın sıcaklık ve basıncının kontrol edilmesini sağlar. Tüm tesisin veya tesis içerisindeki çeşitli ünitelerin hatta ünite içindeki herhangi bir makinenin birim ürün buhar maliyetini tespiti için buhar sayacı kullanılır.Buhar sayacı ile farklı sebeplere bağlı olarak verimin ne kadar düştüğünden başlayarak; ünite, bölüm, işletme, kazan verimlerinin düşme miktarları gözlenebilir ve verimliliğin artırılması için adım atılabilir

Buhar Sayacı aşağıdaki nedenlerle kullanılmaktadır.

1) Sistem Verimliliği 2) Enerji Verimliliği 3) Prosesin Kontrolü 4) Buhar Maliyeti

Compakt Orifis Buhar Sayacı Vortex Buhar Sayacı

BUHAR SAYACI MONTAJ ŞEMASI

Buhar Sistemlerinde Isı Ekonomisiyle İlgili Cihaz ve Devreler Flush Buhar :

FLAŞ TANKI:

Yüksek basınçtaki kazan suyu veya kondensten alçak basınçlı flaş buhar elde etmek için flaş tank kullanılır. Flaş tankı armatürleri şamandıralı tip buhar kapanı, emniyet vanası, basınç göstergesi ve boşaltma vanasından oluşur. Flaş tankına alttan, tank boyunun 1/3 oranında bir mesafede giren yüksek basınç ve hızdaki sıvıdan, basınç düşümü dolayısıyla, flaş buhar ortaya çıkar. Sıvı tankın altında toplanırken, buhar üstte toplanır. Tankın üstünden çekilen buharla birlikte sıvı sürüklenmemesi için, tanktaki buhar hızı 3 m/s olmalıdır. Flaş tank boyutlandırılmasındaki esas budur. Flaş tankları blöften ısı geri kazanmada ve açık devreli buhar sistemlerinde yüksek basınçlı kondensten ısı geri kazanmada kullanılır. Bu tanklarda maksimum tasarım şartı 14 bar basınç ve buna karşı gelen 198 oC doyma sıcaklığıdır.

Buhar devrelerinde yakıt tüketiminin azalmasına yönelik pek çok önlem alınabilir. Bunlardan biri blöf sistemine uygulanır. Blöften ısı geri kazanımı günümüzde standart uygulama haline gelmiştir. Bir buhar kazanında, a)dip blöfü, b)yüzey blöfü (köpük alma) olmak üzere iki tür blöf yapılır. Yüzey blöfü kazan su seviyesinden yapılır. Bu amaçla büyük kazanlarda otomatik blöf cihazları , kullanımı tavsiye edilir. Bu cihazlar kazandaki suyun tuz konsantrasyonundan (elektrik iletkenliğinden) kumanda alarak, konsantrasyonu ayarlanan değerde sabit tutacak biçimde, otomatik blöf yaparlar. Dip blöfü ise kazanda toplanan çamur vs. birikintileri dışarı atmak için yapılır. Bu blöf bir zaman saati (timer) yardımı ile belirli aralıklarla otomatik olarak yapılır.

Otomatik yüzey blöfü Şekil 6’da görüldüğü gibi bir blöf tankına gönderilirse, düşük baınçtaki bu tankta , buhar blöften ayrılarak üstten alınır. Geri kalan su kısmı ise bir eşanjörde soğutularak dışarı atılır. Blöf tankından alınan buhar boylerde su ısıtmada veya degazörde kullanılabilir.

Kapalı kondens devrelerinde kondens basınç altındadır. Kondensin basıncı kullanma yerindeki basınca eşit kabul edilebilir. Bu yüksek basınçlı doymuş haldeki suyun basıncı düşürüldüğünde (açık kondens tankına gönderildiğinde), bir kısım su buharlaşır. Buna flaş buhar adı verilir. Önlem alınmayan kondens hatlarında bu buhar kondens tankından dışarı atılır. Bunun yerine kondens hattı dönüşüne bir flaş buhar tankı yerleştirilerek ayarlanan düşük basınçta buhar elde edilir. Bu buhar sistemde düşük basınçlı buhar gereksinimi olan (boyler, ısıtma v.s.) yerlerde kullanılır.

Flaş Buhar Değerledirilmesi

Flaş Buhar hesabı ve Tankı

Isı transfer yüzeylerinden buharlaşma ısısını veren doymuş buhar, aynı basınçta kondens haline dönüşür ve doymuş su entalpisini içerir. 1 bar basınçtaki doymuş suyun entalpisi 505 kj/kg’dır. Eğer 6 bar basınçtaki kondens 1 bar basınca serbest bırakılır ise 697- 505 = 192 kj/kg değerinde enerji açığa çıkacaktır. Bu enerji kondensin bir kısmını buharlaştırır. Açığa çıkan bu buhara Flaş Buhar denir.

FLAŞ BUHARIN KULLANILMA NEDENİ

Bir buhar sisteminin verimliliğini yükseltmenin şekillerinden biri de flaş buharın kullanılması, yani flaş buharı kondens suyundan ayırarak daha düşük basınçta kullanarak değerlendirmektir. 9 bar basınçtan 2 bar basınca boşalan bir kondensin flaş buhar oranı 0,09'dur. Sistemde 500 kg/h buhar veya kondens yükü olduğunu varsayarak elde edilecek flaş buhar miktarı:

500 x 9 = 45 kg/h 'dir.

Flaş buharın kondensten ayrıştırılarak kullanılması demek aynı miktardaki buharın kazanda daha eksik üretilmesi, yani enerji tasarrufu demektir.

FLAŞ BUHARIN ELDE EDİLMESİ

Flaş buharı kondens suyundan ayrıştırmak için FLAŞ BUHAR TANKLARI kullanılır. Bu tank, düşey bir tanktır. Tankın çapı o şekilde seçilmedilir ki, buharın üst çıkışa doğru 3 m/s'lik bir hızla akması sağlanmalıdır. Bu hız su damlalarının ters bir yönde, yani tankın altına doğru akabileceği bir hızdır. Bu ayrışma için girişten yeterli bir yükseklik gerekmektedir. Bu nedenle kondens suyunun girişi alttan, tank boyunun 1/3 oranında olmalıdır. Flaş buhar tankının çapı, türbülans meydana gelmeden kondensin geçmesini sağlayacak çapta olmalıdır.

Yüksek basınç ile düşük basıncın arasındaki fark küçük olduğu takdirde flaş buhar miktarı az, kondens miktarı fazladır. Bu durumda flaş buhar çıkış borusu çapının hıza göre seçilmesi, tankın küçük kalmasına neden olacaktır. Bunun yerine tank iki çap büyük seçilmelidir.

Gerek giriş gerekse flaş buhar çıkış çapları, 15 m/sn hızı aşmayacak bir çapta seçilmelidir.

Su, atmosfer basıncında ısıtıldığında, sıcaklığı 100°C çıkana kadar yükselir, devamında verilecek ısı sıcaklığı yükseltmez, fakat suyu buhara dönüştürür. Sıcaklığını kaynama noktasına yükseltme sırasında su tarafından emilen ısıya “hissedilebilir ısı” veya doymuş sıvı ısısı denir.

Aynı sıcaklıkta kaynama noktasındaki suyu buhara çevirmek için gerek duyulan ısıya “gizli ısı” denir. Kullanılan ısı birimi kj’dür. Atmosfer basıncında 1 kg suyun sıcaklığını 1°C arttırmak için gerek duyulan ısı miktarı 4,186 kj’dür. Buhar sıcaklığında ve 8 barda basınç altındaki kondensin doymuş sıvı ısısı 721 kj/kg ısı değerine sahiptir (doymuş buhar tablosundan). Eğer bu kondens 2 bar’lık bir tanka tahliye edilir ise ısı değeri (doymuş sıvı ısısı) 504 kj/kg’a düşer.

Bu 721-504 =217 kj/kg’lık fazlalık kondensin bir kısmını tekrar buharlaştırır. Buhara dönüşecek kondensin yüzdesi aşağıdaki şekilde hesaplanabilir.

%flaş buhar = (Q1-Q2/q) x 100

Q1=Tahliye öncesi yüksek basınçtaki kondensteki doymuş sıvı ısısı

Q2 = Tahliyenin yapıldığı düşük basınçtaki kondensin doymuş sıvı ısısı

q= Kondensin tahliye edilmiş olduğu düşük basınçtaki buharın gizli ısısı

%flaş buhar = (721-504/2201) X 100 = % 9,6

Yani 3000 kg’lık bir kondens sözkonusu ise;

Flaş buhar = 3000 x % 9,6 = 288 kg/h olacaktır.

Flaş buharı kondens suyundan ayrıştırmak için Flaş Buhar Tankları kullanılır. Flaş buharın üst çıkışa doğru hareketinin doğru hızda olması için flaş buhar tank çapının uygun olması gerekmektedir . Bu hız yaklaşık 3-5 m/s dir ve su damlacıklarının tankın altına doğru akabileceği hızdır. Ayrışmanın sağlıklı olabilmesi için kondensin tanka giriş mesafesi alttan tank boyunun 1/3 oranında olmalıdır. Flaş buhar tankının çapı türbülans meydana gelmeden kondensin geçişine müsaade eden bir çap olmalıdır.

Yüksek basınç ile düşük basınç arasındaki fark küçük olduğu takdirde flaş buhar miktarı az kondens miktarı fazladır. Flaş buhar çıkış borusu çapının hıza göre seçilmesi tankın küçük kalmasına sebep olacaktır; bu durumda tank iki çap büyük seçilmelidir.

Buhar Kazanları İçin Besi Suyu Hazılanması

En Kaliteli En Ekonomik ve En Sağlıklı Mühendislik Çözümleri.-komple sistem.periyodik bakım -onarım

Evlerimizde kullandığımız çaydanlık ile buhar kazanları arasında işletme açısından bir benzerlik vardır. Çaydanlığın dibinde oluşan kireç taşı tabakasının benzeri buhar kazanının içinde de oluşur. Bu durumu şöyle izah edebiliriz; Çaydanlıktan buharlaşan su, saf sudur ve çaydanlıkta kalan dip suyundaki minerallerin konsantrasyonu giderek artar, dolayısı ile katı duruma dönüşürler. Bu durumda yapılması gereken öncelikli iş dipte kalan ve konsantre mineral içeren suyun boşaltılmasıdır. Buhar kazanlarında bu işleme blöf adı verilir. Blöf yapmaktaki ikinci amaç bu mineral konsantrasyonunu azaltarak elektrokorozyonu önlemektir. Bu durumda ortaya çıkan sonuç; besi suyundaki mineral oranını azaltmak olacaktır. Bunu yapabilmek için su yumuşatma, demineralize ve ters osmos teknikleri gibi yöntemler kullanılır. Su yumuşatma tekniği çok yerde yanlış anlaşılmakta ve yumuşatılmış suyun saflaştırıldığı sanılmaktadır. Oysa suyun yumuşatılması yalnızca, suda bulunan ve taş yapma özelliği çok fazla olan kalsiyum ve magnezyum minerallerinin suni reçine yöntemi ile alınarak yerine taş yapma özelliği olmayan sodyum mineralinin verilmesinden ibarettir.

Ancak bu yöntemle sudaki silikat maddesi ayrıştırılamaz. Silikat pencere camının ham maddesi olarak tanımlayabileceğimiz minerallerdir. Bu mineralden suda çok fazla olması durumunda çok daha fazla blöf yapmak gerekmektedir. Su yumuşatma cihazları ile elde edilen bu su birçok buhar kazanı için olumlu sonuçlar verebilse de, yüksek basınçlı kazanlar için çok kötübir sudur.

Çok yüksek miktarda mineral içeren suların kazanlarda kullanılması için bir başka yöntem olan demineralize ya da deionize olarak adlandırılan bir başka yöntem kullanılabilir. Bu yöntem yüksek basınçlı kazanların besi suyu elde edilmesinde kullanılır. Su yumuşatma cihazı tekniğinende olduğu gibi suni reçinelerle suyu saflaştıran demineralize yönteminde, reçinelerin rejenerasyonu için tuzlu su yerine tuz ruhu (HCI) ve kostik (NaOH) kullanılır. Tuz ruhu olarak bilinen asitin kullanımındaki riskler nedeniyle bu sistem mecbur kalınmadıkça tavsiye edilmemektedir. Ayrıca yaygın bir sistem olmayışının bir diğer sebebi de kostik harcaması ve rejenerasyonundan sonra ortaya çıkan pH nötralizasyonu mecburi olduğundan işletme maliyeti yüksektir.

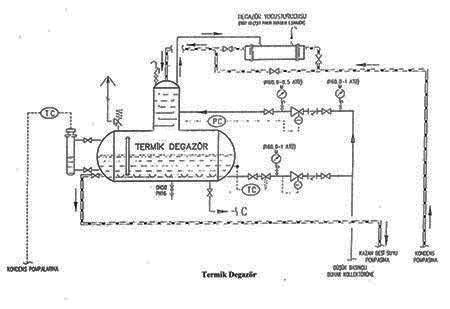

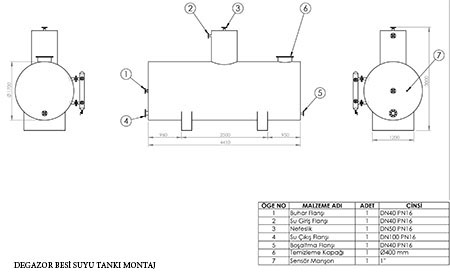

TERMİK DEGAZÖR ve degazör aksesuvarları bağlantısını ı görmek için resme tıklayınız

Degazör tesisat bağlantı şeması içiğn resmin üstüne tıklayınız

Degazör Bağlantı manşonları Pdf için resmin üstüne tıklayınız

DEGAZÖR HESABI

Ters osmos olarak bilinen yöntem ile kötü sulardan, hatta deniz suyundan tatlı su elde etmek ve dolayısı ile kazan besi suyu üretmek mümkündür. İlk yatırım maliyeti yüksek olmasına karşın işletilmesi ucuz ve kolaydır. Reçineli su yumuşatma sistemlerine oranla çok daha yüksek kalitede besi suyu üretilmesini mümkün kılar. Saf suya yakın özellikteki besi suyu kalitesi dolayısı ile kazandan yalnızca haftada bir defa kontrol için blöf yapılmaktadır. Oysa blöf, yumuşatılmış su ile beslenen kazanlarda en az günde üç defa yapılmalıdır. aşağıda bir besi suyu akım şeması verilmiştir.

BUHAR KAZANI BESİ SUYU AKIM ŞEMASI

BUHAR BESİ SUYU

Buhar kazanı satın alınırken kazanın imalat kalitesine ve verimine dikkat edilir. Genellikle, besi suyunu hazırlayacak sistem üzerinde aynı titizlikle durulmaz. Bu nedenle ısı verimi çok yüksek olan bir buhar kazanı dahi yüksek iletkenlikte bir su ile beslendiğinde, yapılan blöflerden dolayı işletme verimi düşük olur.

Ülkemizde buhar kazanı besi suyu genellikle reçineli iyon değiştiriciler ile hazırlanmaktadır. Ters Osmos (Reverse Osmosis) tekniği ile daha yüksek kalitede besi suyu hazırlanabilmektedir. Su içindeki minerallerin % 95-99'unu ayırarak suyu saflaştıran Ters Osmos tekniği ile üretilen besi suyu birçok sanayi tesisinde yüksek işletme ekonomisi sağlamaktadır.

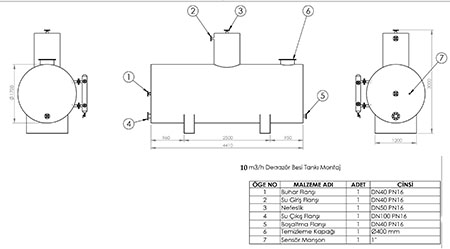

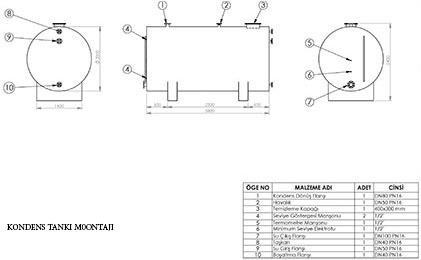

KONDENS TANKI MONTAJI

1. BUHAR KAZANININ KALİTESİ KADAR BESİ SUYUNUN KALİTESİ DE ÖNEMLİDİR

Bir buhar kazanı satın alınırken bunun imalat kalitesi, imalat sonrası yapılan basınç testleri ve işletme verimi üzerinde çok durulur. Ancak, bu kazanın ömrü, işletme verimi ve ürettiği buharın saflığı, kazanın imalat kalitesinden çok bunun içine konan suyun saflığı ile doğru orantılıdır. Buhar kazanının işletilmesinde (kazan ve kondens sistemi) yaşanan sorunların çoğu da gene kazana verilen ve "besi suyu" olarak adlandırılan suyun kimyasal kalitesi ile ilgilidir.

2. KAZAN BESİ SUYUNUN KİMYASI

İletkenlik: Suyun elektrik iletme kabiliyetidir. Çok kullanılan ölçü birimi "mikrosiemens/cm" (hS/cm).

Misal: Su içinde yalnızca 100 mg/lt NaCl tuz varsa ve başkaca hiçbir eriyik yoksa bu suyun iletkenliği 212 mikrosiemens/cm'dir.

Toplam Eriyik Miktarı: Su içinde eriyik halde bulunan minerallerin ağırlıklarının toplamıdır, mg/lt cinsinden ölçülür. Su içindeki eriyik miktarı çoğaldıkça suyun iletkenliği yükselir.

Toplam Sertlik: Su içinde eriyik halde bulunan Kalsiyum - Ca ve Magnezyum - Mg bileşiklerinin toplamıdır. Ülkemizde üç değişik birim ile ifade edilir: (mg/lt CaCO3 cinsinden), Fransız sertliği (= 10 mg/lt CaCO3), Alman sertliği (= 17.9 mg/lt CaCo3).

Toplam Alkalinite: Suyun asidi nötralize etme kabiliyetidir. Su içinde bulunan Co3, HCO3, ve OH ionlarının toplamıdır. Toplam Alkalinite mg/lt CaCO3 cinsinden ifade edilir.

pH: Suyun asidik olma durumunu ifade eder. pH değeri 0 ile 14 sayıları arasında olur. pH= 7 nötr bir suyun sayısal değeridir.

Erimiş Oksijen: Su içinde erimiş halde bulunan O2 gazının mg/lt cinsinden miktarını belirler.

Erimiş Karbondioksit: Su içinde erimiş halde bulunan CO2 gazının mg/lt cinsinden miktarını belirler.

Silikat: Su içinde erimiş halde bulunan SiO2 ionunun mg/lt cinsinden miktarını belirler.

Klorür: Su içinde erimiş halde bulunan C\ ionunun mg/lt cinsinden miktarını belirler.

Demir: Su içinde erimiş halde bulunan Fe ionunun mg/lt cinsinden miktarını belirler.

3. BESİ SUYU KALİTESİ NEDENİ İLE BUHAR KAZANINDA VE BUHAR SİSTEMİNDE YAŞANAN SORUNLAR

- Buhar kazanı içinde taş oluşması ısı iletimini azaltarak çok büyük ekonomik zarara yol açar ve ayrıca kazanın alevli bölümünde saçların fazla ısınarak özelliklerinin kaybolması ve kazan ömrünün azalmasına neden olur.

- Buhar kazanının korozyonu: Oksijen ve pH korozyonu ile beraber elektro-korozyon.

- Buhar kazanında köpük oluşması ve sisteme köpük kaçması dolayısı ile arzu edilmeyen minerallerin buhar hattına geçmesi, buhar kalitesinin bozulması.

- Kondens borularında korozyon (Alkalinitenin yüksek olması nedeni ile kazan içinde CO2 gazı oluşur. Bu gaz buhar ile beraber sisteme gider, buhar enerjisini harcadıktan sonra kondens haline dönüştüğünde bu gaz suda erir ve kondens suyunun pH derecesini düşürür, dolayısı ile kondens boruları erimeye başlar.

- Yukarıdaki sorunların azaltılması için kazan içindeki suyun iletkenliği belli bir dengede tutulmak istenir. Bu nedenle kazandan blöf yapılır. Besi suyu iletkenliğinin yüksek olması fazlaca blöf yapılmasına neden olur, bu da kazanın işletme verimini düşürür

• Sözü edilen problemlerin azaltılması için besi suyu kalitesini belirlemek gerekir.

4. BUHAR KAZANI BESİ SUYU İÇİN İSTENEN KALİTE

Alçak Basınçlı (1-20 Bar) kazanlar için istenen su kalitesi konusunda literatürde bazı değerler verilmektedir. Ancak, besi suyu kalitesinden daha önemlisi kazan içindeki suyun kalitesidir ki buna "Kazan Suyu' veya "Blöf Suyu Kalitesi" denir.

Buhar Kazanı Besi Suyu Kalitesi Değerleri:

Toplam Sertlik: 0,1 Fr. sertliğinden az

Yağ miktarı: 2 mg/lt'den az

Oksijen: 0,05 mg/lt'den az

Toplam Demir: 0,05 mg/lt'den az

Toplam Karbondioksit: 20 mg/lt'den az

Silikat SiO2: olabildiğince düşük

pH değeri: 7,0 - 9,5 arası

Buhar Kazanı Blöfünden Alınan Kazan Suyunda Müsaade Edilen Değerler:

(Kazan içinde kazan kimyasalları kullanıldığı kabul edilmiştir)

Toplam Sertlik: 0,0 °Fr

iletkenlik: en çok 6000 micro simens/cm (bazı literatür 8000 değerini dahi tolere ediyor)

pH:9,5- 11,5

Silikat: en çok 150 mg/lt

Toplam Demir (Fe): 10 mg/lt

Klorür: mümkün olduğu kadar düşük

Çözünmüş Oksijen: 0 (termik Degazör ile Oksijenin çoğu alınır, bakiye ise oksijen tüketen kimyasallar ile yok edilir.)

İşletme basıncı yüksek olan kazanlar için su kalitesi toleransları çok daha hassastır. Türbin döndürecek buharı elde etmek için ise besi suyunun elektrik geçirmeyecek kadar saf olması arzu edilir (iletkenlik 0,1 micro s/cm, veya rezistivite 2 megaohm'un üzerinde).

5. BUHAR KAZANI İÇİNDE YAPILAN SU TERBİYESİ

Buhar kazanını beslemek için hazırlanan kaliteli besi suyunun sisteme zarar vermesi önlenemez. Çünkü kazan içinde buharlaşan su, kazan suyunun saf kısmıdır. Buharlaşmadan sonra geriye kalan su fiziksel ve kimyasal sorunlar çıkarabilir. Bunlara kısaca değinelim:

A. Kazan içindeki buharlaşma ile suyun saf kısmı ayrılır ve arta kalan suyun içindeki mineral oranı ve miktarı yükselir (iletkenlik artar). Bu nedenle taşlaşma, korozyon, köpük sorunları tekrar yaşanabilir. Bunların önlenmesi için bir taraftan kazandan bir miktar su atılır BLÖF İŞLEMİ ve böylece kazan içinde kalan suyun kimyasal niteliklerinin dengede kalması sağlanır; diğer taraftan kazan içindeki suya bazı kimyasallar verilerek korozyon, taşlaşma, köpürme gibi sorunlar önlenmeye çalışılır.

Ancak, yalnızca kazan kimyasallarına güvenilerek kazan işletmeciliği yapmak çok ekonomik olmaz. Çünkü kimyasalların miktarı kazan içindeki suyun kalitesine göre saptanır. BLÖF işleminin miktarı da kazan içindeki suyun kalitesi ile orantılıdır. Dolayısı ile kalitesiz bir besi suyu ile işe başlandığında bir taraftan fazlaca kimyasal kullanılır, diğer taraftan bolca yapılan blöfler ile kazan içindeki ısının bir kısmı atılmış olur, işletme verimi düşer, ayrıca kazan kimyasallarının bir kısmı da atılmış olur.

B. Kondens içindeki havanın oksijeni çözünür ve bu oksijen kazan saçlarının oksidasyonuna, dolayısı ile korozyonuna yardımcı olur. Bunu önlemek için kazana verilmeden önce sular termik degazörden geçirilir ve oksijenden arındırılır.

TERMİK DEGAZÖR İLE TERBİYE YANINDA SU İÇİNE OKSİJENİ TÜKETİCİ KİMYASAL DA VERİLİR. ( Su akımlarinda mutlak basıncın vakum basıncına kadar düşmesi ile çok küçük boyutta vakum baloncuklari ortaya çıkar. Bunlar ya aynı yerde veya akım tarafindan cok kısa bir mesafe taşındıktan sonra basıncın artması neticesinde hızla küçülür ve yok olurlar. Boşalan hacıma su molekulleri çok buyuk bir hızla hücum ederler. Ve yüzeyi hızla aşındırırlar Bu olaya kavitasyon diyoruz. Dolayısı ile termik degazörler pompa seviyesinden en az 3-4 m yükseğe konulmalıdır.

Buhar ve kaynar su sistemlerinin iki düşmanı vardır: Sudaki kireç gibi sertlik ve taş yapıcı malzemeler ve Oksijen (O2) ve Karbondioksit (CO2) gibi korozif gazlar.

Oksijen (O2), havada ve taze kazan besleme suyu içinde çözünmüş halde bulunur. Su, hava ile temasında çok kolay bir şekilde oksijen alır.

Karbondioksit (CO2), ham suyun geçici sertliğini oluşturan veya yumuşatma işleminden sonra nitelik değiştiren sertlik yapıcı malzemelerin (karbonatların) sıcaklık ve basınç altında parçalanarak ayrışması sonucu oluşur.

Buhar kazanları besleme suyu ve kaynarsu kazanları tamamlama suyu içinde çözünmüş olarak bulunan serbest oksijen (O2) ile kazanlar içinde karbonatların parçalanmasıyla oluşan karbondioksit (CO2) gazları, kazanlarda, buhar kullanan cihazlarda ve özellikle tesisatlarda gözenekler ve paslanarak erimeler şeklinde korozyona neden olurlar. Bu gazların etkileri taze besleme suyu oranı ve sistem işletme basıncı arttıkça daha da artar.

Kazan besleme suları bu gazlardan arındırılamazsa tüm sistem ömrü kısalır, çok kısa sürelerde dahi kazanda ve sistemi oluşturan cihaz ve tesisatlarda korozyon ve delinmeler oluşabilir. Bunun yanında CO2, özellikle buhar kullanan cihazlarda ve serpantinlerinde ve kondens borularında aşırı korozyona neden olur.

Kazan besleme sularının O2 ve CO2 gazlarından arındırılmaları için degazör cihazından geçirilerek degaze edilmeleri şarttır.

İmalatımız olan degazör cihazları

- Sıcaklık + basınç esasına göre çalışan degazörler

- Sıcaklık + pulverizasyon esasına göre çalışan degazörler

olmak üzere iki tiptir.

1. tipteki sıcaklık + basınç esasına göre çalışan degazörler, özellikle taze besleme suyu oranının yüksek olduğu yüksek basınçlı kazanlı sistemlerde kullanılırlar. Bu cihazlar, kısmen kondens tankında parçalanan karbonatların kendi bünyelerinde de parçalanmalarını ve gazlarını açığa çıkarmalarını da sağlarlar. Bu cihazların işletme sıcaklığı 102 - 105 ºC, işletme basıncı 0,2 - 0,5 atü mertebesinde olup, gaz alma verimleri %96 - %100 aralığındadır. Termik degazörün yukarı konulmasının nedeni, kazana suyu basan besi pompalarındaki kavitasyonu önlemek içindir. Su sıcaklığının 103°C mertebesinde olduğu düşünülürse, en küçük bir vakumda buhar oluşacaktır. Pompa emişindeki basıncın pozitif olmasını garanti etmek üzere degazör 7-8 m yükseğe yerleştirilir.Degazörden dışarı atılan çürük buhar ve gazların ısısından yararlanmayı amaçlar.

Degazöre buhar iki yerden verilir. Bunlardan biri tanktaki su hacmi içinedir. Düşük basınçlı buhar bir delikli borudan su içine gönderilir. Bu buharın beslenmesi su sıcaklığından kontrol alan bir termostatik vana ile yapılır. İkinci besleme ise tavaların altına buhar hacmine yapılır. Bu buharın basıncı mutlaka , bir basınç düşürücü yardımı ile, 103 - 105°C’ye karşı gelen doyma basıncına düşürülmelidir. Bu buhar tavalardan aşağı damlalar halinde düşen suyu ısıtmaya yarar ve fazlası çıkan gazlarla birlikte üstten degazörü terk ederdevrede degazör her iki buhar besleme hattında da basınç düşürücü görülmektedir. Aşırı basınçla degazörün şişmesinin önüne geçilmelidir.

Her kazan için ayrı bir kazan besi pompası kullanılmalıdır ve yine yedekli olmalıdır. Pompa basıncı kazanın buhar basıncına bağlıdır. Bu basınçtan biraz yüksek olmalıdır. Pompa debisi ise, kazan buhar kapasitesine bağlıdır. Pompa şalt sayısı fazla olmamalıdır. Çok büyük pompa seçildiğinde şalt sayısı artar. Bu ömür ve elektrik tüketimi açısından uygun değildir.

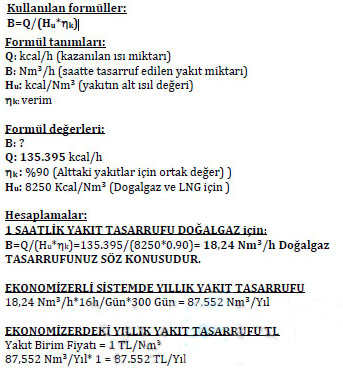

Bu tipteki degazör sisteminde ısıtıcı buharın diğer bir kısmı, özel bir karışım donanımı ile doğrudan degazör tankı içindeki suya verilerek, suyun kaynayarak gazını bırakması sağlanır ve yeniden gaz alması engellenir.